1. Introducción

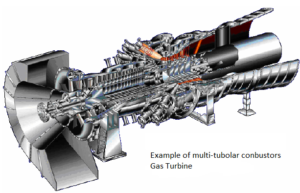

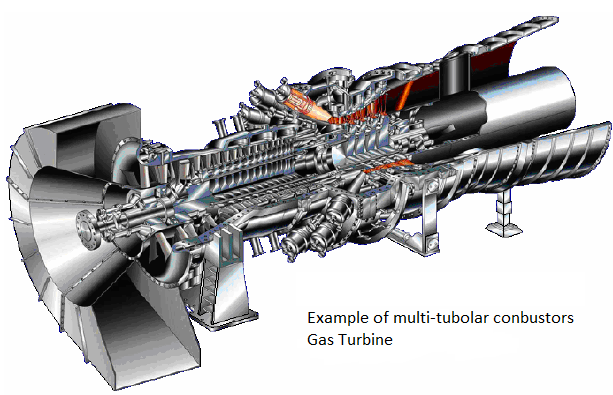

Las máquinas rotativas son los principales activos en Generación. El mercado europeo de generación de energía comenzó en 1980 reemplazando los ciclos termoeléctricos tradicionales (centrales de carbón/combustible dual + calderas + turbinas de vapor) con ciclos combinados nuevos y más eficientes, con un tren compuesto por turbina de gas + HRSG (caldera de vapor de recuperación de calor)+ turbina de vapor.

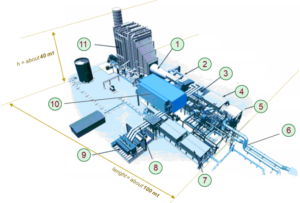

Para tener una indicación aproximada, la imagen muestra un módulo de un solo eje de 100 MW 1+1+1 donde:

1 – descarga

2 – turbina de gas

3 – generador eléctrico

4 – turbina de vapor

5 – condensador

6 – tuberías de agua

7 – Sala eléctrica y de control

8 – barras de distribución eléctrica

9 – transformador de generación

10 – filtro

11 – HRSG & tratamiento de gas

Los Ciclos Combinados modernos presentan una alta eficiencia que supera el 40% en el caso de las Turbinas de Gas de clase H y J, alcanzando una eficiencia del 60% en todo el ciclo combinado. En términos de tarifa de energía eléctrica, las nuevas plantas pueden tener más de 300MW solo para la turbina de gas (470MW..510MW disponibles en el mercado). La experiencia reciente es Agios Nikolaos CCGT (Grecia), puesta en marcha en 2021 y con 826 MW en un tren de configuración de turbina de gas y vapor de un solo eje.

2. Mayor disponibilidad y seguridad con TMR

Las aplicaciones de Turbomaquinaria exigen altos desempeños en términos de disponibilidad, confiabilidad y seguridad. Ello es debido al alto contenido de capital y know-how necesarios para ser utilizados en plantas de alta disponibilidad, como las Plantas de Generación de Energía.

La confiabilidad de los componentes electrónicos, considerada como la capacidad de funcionar según lo requerido, sin fallos, durante un intervalo de tiempo dado, se mide y estandariza según IEC 62380. Para alcanzar rendimientos de alta disponibilidad, los sistemas de control electrónico deben reunir altas prestaciones en términos de confiabilidad, combinadas con un corto tiempo de reparación. Tengamos también en cuenta que las restricciones de productividad de las turbinas de gas y vapor instaladas para trabajar en una planta de energía, muy a menudo requieren umbrales de disponibilidad superiores al 99,95%.

Al mismo tiempo, se requieren máquinas rotativas con niveles de integridad de seguridad hasta SIL3 (IEC61508), que se extiende también a instrumentos muy críticos como sensores de velocidad y actuadores.

3. Control TMR: ¿cómo funciona ?

TMR significa triple modular redundante. Esto significa que el sistema utiliza 3 procesadores de E/S o sensores críticos o controladores de procesos para controlar el sistema en paralelo. Esto se puede lograr de muchas maneras. Uso de la votación 2 de 3 (2oo3) para entradas digitales y selección mediana en entradas analógicas para determinar el estado del sistema y cómo controlar la máquina rotativa. Si 2 de 3 sensores muestran una condición insegura o muestran un estado no saludable, el sistema iniciará un apagado o disparo. Si 2 de 3 procesadores fallan, el sistema disparará.

Con ello se garantiza la redundancia de las entradas y del sistema de control. Los instrumentos y los controladores eventualmente fallarán y, al tener redundancia, podemos reducir el número de disparos debido a sensores defectuosos, maximizando con ello la producción. Con la redundancia de sensores también podemos tener una mayor confianza en que las lecturas inseguras son reales y que la máquina rotativa debe apagarse para evitar daños catastróficos al equipo.

4. Servos TMR; cómo funcionan. Arquitectura de hardware

En aplicaciones de turbomaquinaria, lo que podemos considerar como Sistema de Control se compone de dos partes principales: componente electrónico y componente mecánico. Nos referimos a componente mecánico como la unidad de control electrohidráulico (EHC) necesaria para accionar: vapor y válvulas de cierre (al referirse a una Turbina de Vapor); IGV (álabes de guía de entrada) y VSV (álabes de estator variable) y válvulas de cierre (cuando se refiere a una turbina de gas); paletas guía y colectores de chorro respectivamente en turbinas hidráulicas Francis, Kaplan y Pelton. Normalmente los bloques de disparo electrohidráulicos están diseñados en arquitecturas SIL3 y redundancia modular triple para liberar el aceite de “disparo” para paros por seguridad y evitar el exceso de velocidad.

En una especie de paralelismo, según los Sistemas de control electrónico, las unidades de control electrohidráulica utilizan instrumentos, como servoválvulas, convertidores I/P (convertidores de 4 a 20 mA para valores de presión hidráulica) y actuadores que deben ser triples redundantes. Esto cobra especial importancia en aplicaciones de renovación cuando se actualizan las turbinas antiguas a los estándares modernos.

5. Aplicaciones, TMR SIL3 para control de turbinas

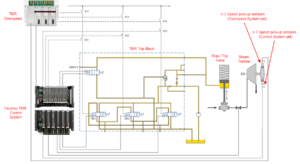

Como hemos anticipado, las turbinas de vapor y gas en plantas de alta disponibilidad se utilizan con sistemas de automatización TMR tanto en arquitecturas electrónicas como mecánicas. A continuación se describe un ejemplo de una arquitectura de este tipo (sistema de disparo TMR para pilotar aceite de disparo en una turbina de vapor).

La válvula de disparo (también llamada válvula de parada) es una válvula de resorte donde se puede liberar el aceite de disparo para drenar el tanque de aceite del sistema de sobrevelocidad TMR (lectura de los sensores de velocidad de captación 2oo3). Éste sistema a su vez actúa en un bloque de disparo TMR que funciona con un sistema de válvula solenoide 2oo3, controlado en paralelo desde un sistema de control TMR, que a su vez lee desde un conjunto separado de sensores 2oo3 de velocidad. En el siguiente esquema, el sistema de control TMR también puede realizar una prueba de carrera parcial durante la operación (sin interferir con las operaciones normales) gracias a una válvula solenoide de votación 2oo2:

En las aplicaciones de turbinas de gas, se aplica una arquitectura similar a las válvulas de cierre (1oo2) que se activan para interrumpir el flujo de gas cuando ocurren condiciones de disparo. Dependiendo de las configuraciones de la turbina de gas, las válvulas de cierre son impulsadas por aceite o eléctricas. En tal aplicación, IGV y VSV normalmente se activan 2oo2 con sensores y transductores de alta precisión. Las arquitecturas mencionadas anteriormente suelen ser SIL3 (IEC61508). Para reiniciar las máquinas rotativas en modo seguro, la revalidación de los bucles SIL3 (IEC61511) se obtiene muy rápidamente gracias a los softwares de control con certificación Digital SIL3 que pueden, al mismo tiempo, leer las funciones SOE (Sequence Of Event) identificando los eventos con marca de tiempo y la validando las condiciones de seguridad para reiniciar la máquina.

6. Conclusión

Si miramos a Europa, sólo en Ciclos Combinados podemos contar unas 56 unidades en Italia, 58 en España, 55 en Reino Unido, 6 en Alemania y 9 en Francia. Según “RSE, anatomia dei costi” (Ed. Alkes-2014 www.rse-web.it), la vida media de una central eléctrica de este tipo es de unos 20 años. Sin embargo , aplicando las tecnologías presentadas, con modificaciones mecánicas y de control es posible extender la vida útil y por tanto el retorno de inversión en lugar de proceder a un reemplazo.

Aplicar estas modificaciones (retrofit) permite aumentar la flexibilidad de la planta de energía, requisito del actual mercado de generación de energía. En las actuales circunstancias es imprescindible obtener: menos emisiones; tiempos de puesta en marcha reducidos; mayores tasas de potencia dinámica (MWe/h) para GT, HRSG y ST; disponibilidad en stand-by/listo para arrancar y servicios de modulación de frecuencia.

Estas soluciones están siendo aplicadas por las empresas energéticas, que prefieren actualizar los ciclos abiertos GT instalados en 1990…1995 (típicamente 55/110MW Heavy Duty) y reconvertir los ciclos alimentados con petróleo/carbón a CHP/CCPP. Hoy en día es fácil aplicar la tecnología TMR en sistemas de control y emergencia. También estas tecnologías se están aplicando a turbinas hidráulicas >50MW donde el TMR aplicado a la detección de sobrevelocidad reemplaza al antiguo dispositivo mecánico centrífugo.

Dependiendo del estado de la instalación, las actualizaciones pueden implicar: Revisión mecánica; Sistema de servoactuador; Detección de velocidad; Sensores y cableado; control de actuadores; ESD y sistema de control de turbinas.

Por tanto como conclusión final podemos afirmar que estas modificaciones aumentan, al mismo tiempo, la disponibilidad y confiabilidad general y el cumplimiento de la normativa (tanto hacia el Código de red como las regulaciones ambientales) pudiéndose implementar en un tiempo de parada breve.

Manuel Járrega Domínguez

Miembro del Grupo Industria 4.0 y Vocal Ingenierías en ISA España

Tendering Director, Process Automation Schneider Electric

Alberto Valenti

Tender Manager, Power Generation Specialist, Process Automation Schneider Electric

2 respuestas

En caso de tener que realizar mantenimiento por fallas en el lazo de disparo de de un sistema TMR ¿se admite la colocación de un by pass en el lazo de medición de velocidad? ¿hay alguna normativa que imposibilite esta practica? Considerando que la turbina que se encentra en servicio.

En los sistemas críticos de control de turbinas, normalmente se utilizan sondas de velocidad redundantes o triplicadas. La función principal es el control de velocidad y también puede actuar como protección secundaria contra exceso de velocidad. En un sistema compatible, debe haber un sistema de O/S dedicado, separado del sistema de control. Si se necesita mantenimiento en las sondas de velocidad de control, se pueden omitir las sondas individuales PERO NO TODO EL LAZO. Sin embargo, esta práctica es muy poco frecuente, ya que se deben implementar la lógica y los procedimientos adecuados para evitar cualquier irregularidad en el lazo de velocidad. Omitir todo el lazo es completamente inseguro, ya que no se implementaría ningún control de la turbina.