Introducción

En junio de 2021 me aventuré a escribir un artículo relacionado con Herramientas Colaborativas, con dos enfoques que entre si estaban muy ligados, la Transformación Digital y disciplinas del entorno industrial tales como fiabilidad, seguridad y energía.

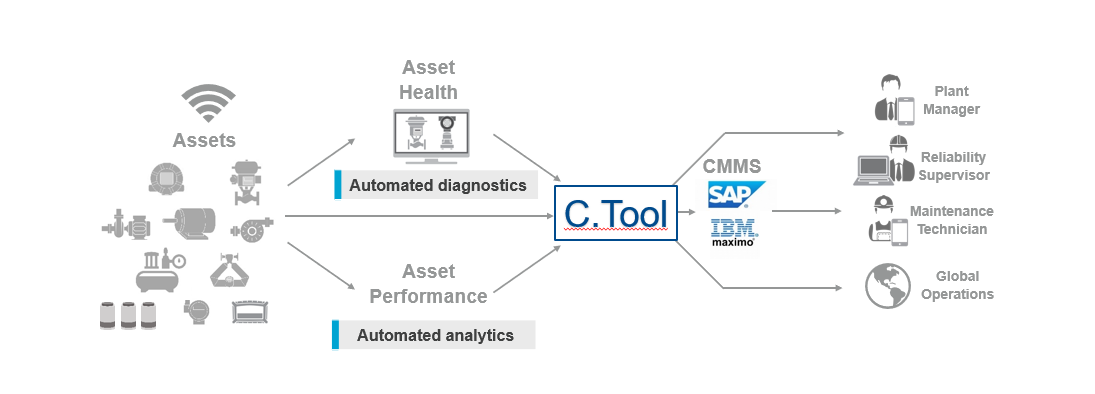

Poníamos en contexto como aprovecharnos de las herramientas colaborativas, para poder disponer de estas disciplinas, en un estado de “lazo cerrado”. También incidíamos en el valor que estas herramientas nos brindaban y como habilitaban la consecución de nuevos objetivos, que no eran otro más que automatización de flujos de trabajo, movilidad, soporte a la toma de decisiones y empoderamiento del activo clave que cualquier organización industrial debe tener, es decir, las personas.

Nuestra intención ahora en este artículo es profundizar más en este tema, con un ejemplo basado en fiabilidad y el índice de salud de un activo, tal y como puede ser un compresor. A través de herramientas colaborativas, vamos a ir viendo los pasos para conseguir determinar cómo soportar a la toma de decisiones y la posible intervención, sobre este activo.

Pero antes de nada, demos forma a nuestro escenario. Nos encontramos con un compresor alternativo, el cual está ya siendo monitorizado con un sistema online de vibraciones, el cual envía información del estado global de vibración a un sistema de control y espectros a una base de datos. También disponemos de una/s aplicación/es para evaluación y diagnóstico del estado de salud. Habitualmente es lo que denominamos en el mundo de la fiabilidad, condición de máquina.

Normalmente este tipo de análisis lo realiza personal muy especializado en esta área y aquí la clave de este análisis es, degradación del equipo versus tiempo. Dicho en otras palabras, en función de la degradación por la rotación del equipo, evaluar mejor momento para intervenir sobre el mismo, evitando paradas inesperadas o intervenciones no necesarias, incluso ante programas de mantenimiento preventivo ya establecidos. Se trata de mantenimiento predictivo versus mantenimiento preventivo o reactivo.

Focalizándonos en esta forma de trabajar, el experto tendrá que preestablecer umbrales de alarma, tiempos de análisis, informes de seguimiento, etc…Pero aquí viene el reto, qué sucede sino nos podemos permitir esta figura dentro de nuestra organización, debido al nivel de especialización que esta posición requiere o al coste adicional necesario.

Entendiendo que ya disponemos del sistema de monitorización de vibraciones, su base de datos ubicada según la norma ISA95, en la capa de red L3 o DMZ, qué más se nos ocurre que podemos hacer. Veamos dos opciones distintas:

Servicios conectados:

Aquí la idea pasa por externalizar ese servicio, de una forma completamente remota. Permitir este acceso hoy en día, está ya superado. Todos nosotros y más después de este periodo de pandemia, tenemos la posibilidad de acceder a nuestro entorno de trabajo habitual a través de internet, vía conexiones seguras.

Solamente es necesario cumplir con las normas de ciberseguridad y una buena práctica es seguir la norma ISA/IEC-62443, que nos permite la unión entre ese mundo IT/OT de una forma no 100% segura, pero suficientemente “securizada”.

Una vez vencida esta barrera, simplemente tendríamos que tener un acceso a los datos, con dos opciones. O bien capturarlos haciendo un posterior análisis offline, o bien si la herramienta de análisis lo permite, establecer una conexión contra el servidor web y realizar el análisis online.

La última alternativa parece la más adecuada, ya que nos permite disponer del último dato y además, maximiza el uso de la tecnología, insistiendo que la misma ya es existe a día de hoy en la mayoría de nuestros entornos industriales. Simplemente sacamos el máximo rendimiento a los activos industriales, a una planta.

De aquí, el experto externo nos hará un análisis bajo demanda, por ejemplo cuando detectemos un valor de vibración global alto sobre el compresor alternativo indicado antes, en base al umbral de alarma preestablecido. También nos podrá realizar un análisis de manera periódica sobre no solamente este activo, sino sobre otros tantos que puedan resultar de nuestro interés.

El resultado final será disponer de un informe tipo semáforo, donde veamos el estado de salud de nuestros equipos rotativos críticos, haciendo solamente un análisis de espectros de vibración contra aquellos que estén en un estado amarillo o rojo, determinando posibles causas de altos valores de vibración.

Herramienta colaborativa:

En este punto debemos ser algo más retadores, ya que si deberemos pensar en incluir otro tipo de activos, pero solamente activos software basados en modelos SaaS. Nuestro entorno industrial OT debe abrazar en un futuro muy próximo, modelos de negocio ya establecidos desde hace tiempo en el entorno IT y SaaS es uno de ellos.

Centrando ahora el tiro en la aplicación en sí, seguimos disponiendo del mismo ejemplo, base de datos ubicada en DMZ y red industrial “securizada”. Añadamos ahora una nueva aplicación en esta capa de red, para uso principal con móvil, donde en base a un conector lógico, unamos la base de datos y umbrales de alarmas a esta aplicación.

Sobre la misma establezcamos índices de salud pero con una ventaja, que podamos añadir otros valores interesantes y que ya sabemos que están relacionados con el compresor ( presión/caudal de entrada, salida) para ponderar este índice de salud junto al valor de vibración, obteniendo una información mucho más enriquecida, de una forma relativamente sencilla.

Si además, nos permite almacenar datos heterogéneos para su posterior análisis, con herramientas inherentes a ella misma, para el inicio del camino hacia modelos de “Machine Learning”, todavía enriqueceremos más nuestros resultados.

Por último y tal y como mencionaba en mi anterior artículo, brindando una única plataforma colaborativa y de soporte, obtenemos una forma nueva de gestionar grupos de activos por grupos de personas, indicadores de salud, intercambio de información en soporte móvil, mejora a la toma de decisiones, e incluso emisión de ordenes de trabajo de manera completamente automatizada, en definitiva obtenemos de nuevo ese “lazo cerrado” que mencionábamos antes.

Finalmente indicar que, con estas herramientas colaborativas sí que somos capaces de proporcionar de una manera sencilla, capacidad para el desarrollo de estas nuevas competencias relacionadas con la Transformación Digital. Insistir en que la tecnología es ya existente y simplemente debemos intentar sacar el máximo provecho de ella.

David Ascarza Jiménez

Sales Manager

Emerson Automation Solutions

Miembro del Grupo Industria Conectada 4.0 en ISA Sección Española