Nueva edición del curso “Válvulas de control, dimensionamiento y selección – Servicios severos” los días 12, 13 y 14 de Febrero en Madrid

Se sabe que la reparación de las válvulas de control supone el mayor porcentaje en tiempo y coste en un taller de instrumentación

Hay una tendencia generalizada a pensar que habrá más averías cuando los servicios son más severos, en presión y temperatura; sin embargo, veremos que también en moderadas condiciones de trabajo surgen dificultades; por esto podemos agruparlas constituyendo unas típicas “patologías”. Conociéndolas bien se podrán tener en cuenta, durante el proceso de selección, tanto del tipo de válvula como sus materiales y nivel de fabricación. Concluiremos que muchas de esas “patologías” se pueden reducir cuando se hace una buena selección en fase de proyecto, montaje e incluso el adecuado mantenimiento.

- “El objetivo de un ingeniero de instrumentación es conseguir válvulas que regulen bien en las diversas situaciones que se den en el proceso. En definitiva: fiabilidad de operación y de control de la variable del proceso, y que además duren más, aumentando su ciclo de vida útil.”

De forma resumida debemos tener en cuenta las siguientes situaciones pero entendiendo también que no se debe generalizar, cada tipo de planta e incluso en cada unidad de proceso, dentro de una determinada industria, podemos tener diferentes situaciones que el técnico de instrumentación y mantenimiento deben saber diferenciar. Los problemas en plantas de fertilizantes, refino, papel, termo solar, etc., son diferentes y peculiares de cada proceso.

Agrupando las situaciones más típicas podemos tener:

1 – Fallos en los órganos internos; son las más importantes

- La circulación del fluido puede producir: ataques corrosivos, desgastes por abrasión, desgastes por cavitación, vaporización (Flash). Algunas veces varios al mismo tiempo.

- Perdidas de estanqueidad: interna, entre obturador y asiento, y externa.

- Ruido aerodinámico y vibraciones asociadas.

2 – Agresiones externas del medio ambiente en la planta

3 – Otras causas

- Fallos de especificación durante la ingeniería. Errores de cálculo y selección.

- Problemas derivados del montaje y diseño de tuberías, de la puesta en marcha, etc.

- Mantenimiento inadecuado en las primeras intervenciones.

1 – Fallos internos

La válvula de control es el único elemento del lazo que actúa sobre el fluido estrangulando su paso, produciendo perdida de presión para poder variar el caudal, en respuesta a la señal de mando procedente del DCS.

Análisis estadísticos con información de los talleres de mantenimiento concluyen que de los equipos que forman parte de un lazo de control, la válvula ocupa el mayor tiempo, y el 45%-50% aproximadamente son debidos a problemas en el cuerpo, y más concretamente en el trim. El resto se distribuye entre actuador, posicionador y accesorios. Estos datos deben interpretarse como generales pueden variar mucho según de que planta de proceso se trate, naturaleza de los fluidos, condiciones de operación, régimen de funcionamiento, etc.

En la válvula, el cuerpo y los órganos internos, denominados “trim” son los sufren las consecuencias de la circulación del fluido con el que está en contacto, a la presión y temperatura de proceso, dando lugar a problemas de corrosión, desgaste por abrasión, cavitación, ruido y vibraciones.

■ En primer lugar la corrosión que puede afectar a cuerpo-tapa-trim si no se han elegido bien los materiales. Es un fenómeno difícil de abordar en algunos casos ya que pequeñas desviaciones en composición, del fluido, temperaturas, velocidad, etc. modifican su agresividad. Durante el proceso de selección de materiales se han de evaluar todos los tipos de corrosión posibles pues en cada proceso o tipo de planta aparecerán unos fenómenos corrosivos más que otros. Así podemos tener:

– La corrosión química que ataca toda la superficie del metal aparece en toda las superficies en contacto con el fluido, aunque puede haber zonas de la válvula, cuerpo-tapa, afectados de diversa manera por efecto de la velocidad y/o turbulencias. Su aspecto es el de una superficie cavernosa, áspera o con picaduras. La corrosión química es difícil de evitar cuando se trate de una mezcla de fluidos. Ataca también zonas de transición entre dos materiales, como es el caso de las soldaduras, tanto en la fabricación de la válvula como en su unión a las tuberías, cuando son para conexiones soldadas.

– Corrosión bajo tensiones, “stress corrosión cracking”, que es una acción combinada de química más las tensiones residuales de un proceso de mecanización como laminado, embutido o curvado de los materiales.

– Corrosión por difusión de hidrógeno, normalmente asociada a la presencia de determinados niveles de SH2 en algunos puntos de unidades de refino dando lugar al “sulphide stress cracking”. Aquí podría aplicarse las recomendaciones NACE, según sean los porcentajes de SH2 en el fluido.

– Corrosión inter granular derivada de tratamientos térmicos.

– Corrosión por picaduras, típica en aceros inoxidables en presencia de cloruros.

– Corrosión galvánica cuando tengamos dos materiales de distinto potencial. En algunas aplicaciones, como el oxigeno gas, se utilizan conexiones equipotenciales.

Para el cuerpo-tapa y trim, se usarán aceros resistentes a los fluidos que haya que controlar. Normalmente el cuerpo-tapa será de un material similar en composición al de la tubería. Sin embargo, el fenómeno de corrosión se puede presentar agravado por la velocidad de circulación o asociado a una cavitación o vaporización parcial de la fase liquida. La consulta de tablas de corrosión no siempre es suficiente ni fiable sobre todo cuando se combinan varios fluidos de diferentes características. Por tanto, la utilización de experiencias similares en otras plantas es de gran ayuda La corrosión es un mundo de posibilidades que presenta sorpresas y algunas veces, no queda más remedio que experimentar soluciones. Por ejemplo puede aparecer corrosión en los vástagos y ejes de válvulas rotativas, en la zona de estopada, cuando una fuga de fluido en contacto con el aire, quizá más húmedo, produce un compuesto más corrosivo que el propio fluido dentro de la válvula.

■ Abrasión

También podemos tener corrosión externa, en el cuerpo, por condensaciones entre el cuerpo y el aislante o calorifigado. Esto suele ocurrir en tuberías de vapor saturado o a temperaturas próximas a la de saturación; basta una pequeña caída de temperatura para tener gotas sobre la superficie. Nos referimos aquí al desgaste y perdida de material tanto en cuerpo y tapa como en los órganos internos de la válvula, debido a la presencia de partículas abrasivas que circulan con el fluido. Este fenómeno no debe confundirse con los desgastes producidos en caso de cavitación o flashing.

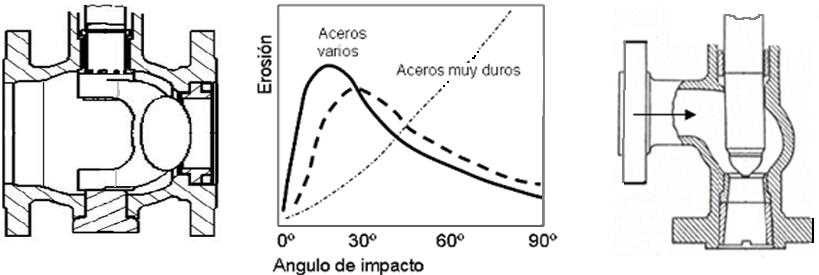

El efecto abrasivo de los impactos y la respuesta de los materiales es distinto. En algunas aplicaciones puede haber desgastes producidos solamente por efecto de una alta velocidad y se materializa casi siempre en obturador y asiento aunque en algunos casos afectos al cuerpo según sea el diseño y sentido de circulación.

La velocidad es un factor importante a vigilar; pequeñas variaciones de velocidad pueden producir muy diferentes desgastes. Se sabe también que el ángulo de ataque influye en el desgaste. Otros factores a considerar son la dureza de los materiales, el diseño del cuerpo que debe ser de paso recto, lo más corto posible, evitando turbulencias internas, también cuerpos angulares con fluido tiende a cerrar; el trazado de las tuberías sin codos ni reducciones, la posición de montaje, etc. No se comportan bien ni son adecuadas las válvulas guiadas por jaula y los trims anticavitación o para reducir ruido.

La abrasión por partículas es difícil de evitar pues no podemos cambiar la naturaleza del fluido. Su agresividad depende de la cantidad de partículas en suspensión, de su tamaño y dureza. Partículas pequeñas, pero en mayor porcentaje en el fluido, pueden producir más desgaste que partículas mayores en menor porcentaje. Se han hecho estudios para evaluar el comportamiento de diversos aceros frente a la abrasión pero todos estos ensayos se hacen en unas condiciones de prueba que no son trasladables a la realidad de lo que ocurre dentro de una válvula de control: turbulencias y cambios de áreas, etc. Se recomiendan aceros duros en el trims siendo los más frecuentes los siguientes, de menos a más resistentes: Inox. tipo 316 – Monel K – Inox 17-4PH – Inox. tipo 416-420 – Stellite ó 316+stellite total – Inox 440 C templado,– Wolframio, Alúmina – Cerámicos. Sin olvidar también los nuevos tratamiento termoquímicos de Boronizado, Koslterización, Carburo de Cromo.

En cuanto a tipos de válvulas, las de obturador rotativo excéntrico, con unos aceros aleados, o inoxidables bastante normales, resisten mejor la abrasión que otros diseños con paso más complicado. En situaciones de alta abrasión: arena, lechadas de cal y similares, se pueden usar cuerpos forrados con internos cerámicos, Zirconia, en válvulas de bola o macho.

Con fluidos limpios también se han de evitar altas velocidades que son causa de desgastes en el cuerpo en forma de estrías en el mismo sentido de la circulación del fluido. Producen también vibraciones que fatigan guías y se transmiten aguas debajo de la válvula. Por eso se recomienda no superar los 10 m/seg. con agua o altos porcentajes de agua. En altas presiones como se da en el sector de energía, en el sistema de agua de alimentación, este valor es menor y se calculan los cuerpos para una velocidad en la salida de unos 5 – 7 m/seg. En Gases y vapor se tiene en cuanta el número de Match pues influye en el ruido total resultante.

■ Cavitación

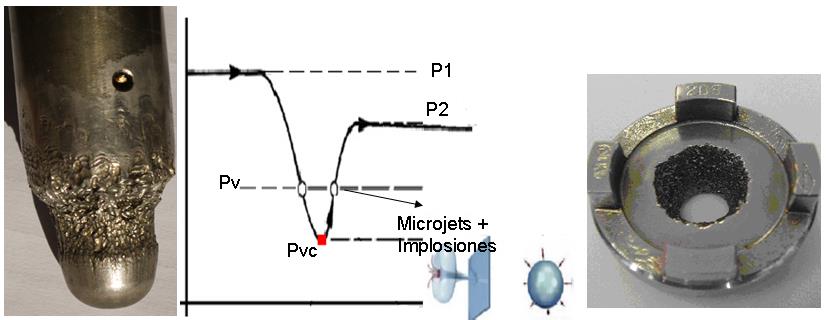

El paso de un fluido líquido a través de una válvula de control puede dar lugar a un derrame Subcritico o Crítico. Si el derrame es Subcritico no habrá problemas, salvo la corrosión abrasión que ya hemos visto. Un derrame crítico, en el caso de líquidos puede producir cavitación o flash, que son dos fenómenos distintos. En el caso de gases y vapor se manifiesta en forma de ruido aerodinámico.

Tendremos cavitación si se dan las condiciones termodinámicas que lo producen. La misión del técnico es analizar el derrame en la válvula que está estudiando, partiendo de todas las condiciones de trabajo posibles, y saber encontrar un tipo de válvula de control que evite o minimice los dañinos efectos que la cavitación produce, según sea su intensidad. No entramos en detalle en este fenómeno pues lo damos por conocido. En resumen es la aparición de unas cavidades en forma de burbujas que , por un efecto simultaneo de implosión y micro jets se proyectan estos sobre el trim fundamentalmente, provocando un grave desgaste resultando una superficie áspera, porosa, mate y con pérdida de material. También puede afectar al cuerpo sobre todo entre asiento y cuerpo cuando se produce una fuga por deterioro de la rosca del cuerpo o la junta entre asiento-cuerpo; tanto en globo desequilibradas como en las equilibradas guiadas por jaula.

Asociados al fenómeno de cavitación hay varios coeficientes con los que hay trabajar durante el análisis del derrame, cálculo y selección de la válvula:

Kc- Inicial e históricamente definido como coeficiente de cavitación incipiente. Era el punto donde comienza el “Choked Flow”. Este punto se le ha nombrado también en la literatura técnica de otras maneras, que no son equivalentes al Kc en su interpretación. ( Kci; Ki; etc)

FL – Liquid Pressure Recovery Factor, necesario para aplicar las fórmulas de cálculo IEC/ISA. En alguna literatura aparece el Km que en realidad es equivalente a FL 2 .

XFZ – Valve Characteristic Pressure Ratio, basado en el aumento del nivel de ruido que produce la cavitación. Se utiliza para calcular el ruido en líquidos en el estándar IEC 534-8-4. Cuando el cociente P1-P2 / P1-Pv (denominado –“x” o “xF” –Differential pressure ratio) es mayor que XFZ tendremos cavitación.

Factor Sigma – σ Basado en la observación real de vibraciones aguas abajo de la válvula medidas con un acelerómetro. Este factor se propone en la recomendación práctica ISA RP 75.23. Los fabricantes que usen este índice de cavitación asignan a cada una de sus válvulas, un valor de “σ mr – sigma manufacturer” máximo que, introducido en una formula, sirve para a seleccionar el tipo de válvula más adecuado.

En este procedimiento se tienen en cuenta la influencia del tamaño de válvula y la presión real de trabajo, a través de dos factores: SSE- Size Scale Effect y PSE –Pressure Scale Effect, con lo que se perfecciona el procedimiento de selección.

Los fabricantes deberían facilitar en los catálogos todos estos coeficientes para que el usuario pueda comparar las propiedades de cada diseño.

Si tenemos una aplicación donde hay cavitación, se pueden hacer varias cosas: resistir sus efectos, controlarla o evitarla.

- Cuando es de moderada intensidad, se puede resistirla utilizando materiales duros en el trim: aceros templados ó stellitados.

- Controlarla, usando algunos diseños especiales de trim, es decir, que las implosiones y el chorro crítico se proyecte en una zona que no afecte a partes vitales de la válvula. Esto es válido en condiciones moderadas de presión diferencial, previo un buen análisis del proceso.

- Lo mejor será evitarla, seleccionando diseños que impidan la cavitación. Válvulas con alto coeficiente FL ; alto XFz ; y bajo factor Sigma-valve. Así protegemos a la válvula y mantenemos sus prestaciones en todas las condiciones de trabajo que puedan darse en el proceso. En todos los casos se vigilará que el ruido hidrodinámico sea bajo.

“ El trim es el corazón de la válvula; si falla el trim falla todo”.

Es importante poner cuidado en el dimensionamiento y la correcta selección del tipo de trim, teniendo en cuenta las características del fluido y la naturaleza del derrame, pero también de los materiales de obturador-asiento-jaula-vástago que definirán su resistencia y durabilidad, esto es, fiabilidad de control en el tiempo.

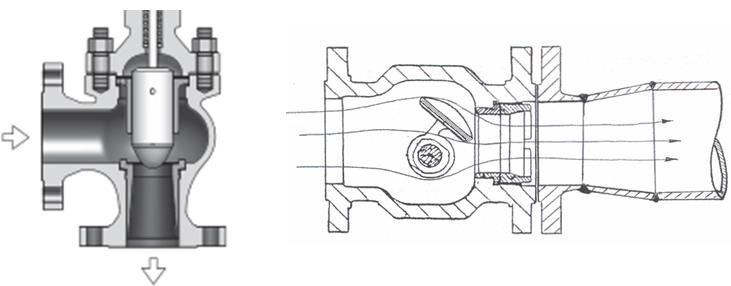

■ Flash ( vaporización)

El flash o vaporización, aguas debajo de la válvula, es inevitable si la presión de salida P2 se mantiene por debajo de la presión de vapor del líquido- Pv. La aparición del flash implica un aumento de volumen en la salida del trim lo que ocasiona mayor velocidad. Los efectos del flash se manifiestan, en general en el semicuerpo de salida, en la tapa y en algunos casos en la tubería, también en el trim cuando tengamos una alta presión diferencia. La agresividad es debida al choque del líquido arrastrado por la fase gaseosa. El nivel de desgaste depende del porcentaje de líquido vaporizado, de la velocidad del fluido, de la presión diferencial, del tamaño y forma de la válvula. Así como la cavitación tiene un ruido hidrodinámico alto, en el flash no ocurre esto, sobre todo cuanto mayor sea el porcentaje de líquido vaporizado.

Las soluciones frente al flash pasan por una adecuada selección del tipo de válvula; tratar de calcular y limitar la velocidad en el cuerpo; elegir materiales duros en el trim y también en el cuerpo donde se mejora su resistencia con aceros aleado al Cr. Mo tipo WC6, WC9, etc.

Las velocidades aceptables dependen de varios factores y su combinación: porcentaje de flash, tamaño, tipo de válvula, sentido de circulación, material del cuerpo, paso pleno ó reducido, presión diferencial. Además existe la dificultad de calcular bien esta velocidad; en la práctica y se asume que es la misma para el líquido y su vapor, cosa que no es del todo cierto.

Se recomiendan cuerpos de paso recto y cortos que faciliten la salida, como los diseños rotary-plug con sentido fluido tendiendo a cerrar. En aplicaciones severas, (no se definen sólo por la delta-p, pero por indicar un valor, la experiencia sitúa por encima de los 35-40 kg/cm2), serán más recomendables los cuerpos angulares con fluido tiende a cerrar. En plantas de energía el flash de alta presión: 50-150 kg/cm2., las válvulas deberán ser angulares y llevarán camisa de protección de inoxidable en la salida.

Se evitarán conos reductores; los cuerpos serán iguales a la tubería y en algunos casos la salida mayor que la entrada. Tramos de tubería recta aguas abajo, lo más cortos posible, sin codos. En flash severo la válvula deberá situarse en la entrada al tanque flash o recipiente de descarga.

Un caso peculiar de servicio severo es el outgassing que no debe confundirse con el flash, ni en el cálculo ni en la selección de válvulas; es mucho más dañino que la vaporización parcial de un líquido y requiere un análisis y cálculo particular. Se da con altas presiones diferenciales, superiores a 60 kg/cm2, y suele requerir cuerpos angulares de alto rating.

3 respuestas

cuale son las características y las fallas del traficante de la válvula de control tipo globo modelo 667 marca Fisher

Gracias por tu consulta.

El código 667 de Fisher creo corresponde a un actuador neumático de membrana resorte, no a una válvula. Este actuador se puede montar sobre diferentes tipos de válvula, en cuanto al cuerpo y sus órganos internos (trim).

Sus fallos y mantenimiento es similar en todos los fabricantes: roturas de diafragma, calidad de resortes, etc.

Los fallos en las válvulas de globo simple asiento también son similares en diversos fabricantes y afecta a los desgastes en el trim por velocidad, cavitación o flash, holguras en zonas de guiado, y estabilidad en espesor de cuerpo y tapa por abrasión, según sean las condiciones de proceso y los materiales.

Todo depende de cómo se haya diseñado su fabricación, teniendo en cuenta las condiciones de trabajo, la experiencia del técnico y las propiedades del fluido. Cada caso requiere un análisis individual, incluso varía según el tipo de industria en la que esté situada la válvula y el régimen-tiempo de funcionamiento.

Gracias, por sus cometarios, que nos ilustra a tener cuidado en la selección de la(s) válvula(s), donde siempre estamos a las funciones que deben cumplir pero no en la calidad del liquido, en los materiales y el proceso de fabricación de la válvula, los femémonos que se producen en la puesta en operación.

Nuestros saludos