El todo mayor que la suma de las partes

De todos los seres vivos el ser humano es el único que puede evolucionar durante su existencia como individuo y no como especie. El simple hecho de tomar consciencia de dicha capacidad le inunda de responsabilidad e impulsa al cambio. Y qué es la empresa sino la suma de sus individuos, cuyas capacidades lejos de sumarse se multiplican, haciendo del todo algo mucho mayor que la suma de sus partes.

A raíz del COVID y el contexto que nos ha tocado vivir, han salido a relucir muchas carencias y se ha puesto de manifiesto qué personas, empresas, industrias y organizaciones estaban mejor preparadas para el cambio y el nivel de madurez digital que en el que se encontraban. Es por ello que ahora muchas empresas conscientes de la importancia de la digitalización, y habiendo quedado justificada su inversión, inician el camino de la transformación industrial. Mientras otras que ya lo habían iniciado y contaban con un plan de digitalización, continúan con el cómo impulso necesario para la recuperación económica.

Sin embargo, el camino de la digitalización no es un camino sencillo y son muchas las empresas que no obtienen el retorno esperado, retorno cuyo cálculo es difícil de determinar en la fase de diseño. Dicho fracaso en muchas ocasiones es debido a que los equipos no están preparados y no tienen los conocimientos y capacidades necesarias, pero el principal problema suele ser que los directivos no han sabido identificar las verdaderas necesidades del negocio, o prestan más atención al medio que al fin.

La transformación digital es un cambio de paradigma, que requiere revisar el modelo de negocio, procesos empresariales, herramientas, metodologías de trabajo y mentalidad. No es suficiente con dotar de tecnología a procesos obsoletos que sirven para modelos de negocio anticuados. Pongo como ejemplo el caso de Tesla, fueron muchas las empresas automovilísticas que intentaron apostar por el coche eléctrico, y básicamente centraban sus esfuerzos en meter una batería en el chasis de sus modelos de combustión, pero fracasaron en el intento o no consiguieron los resultados esperados. Tesla, sin embargo, aplicando el método de los primeros principios supo entender que la limitación de autonomía la marcaba la batería, por lo que diseñó primero la batería y sobre ella diseñó el coche. Bien son conocidos los resultados.

Hoy en día sigue siendo muy común que las organizaciones empresariales e industriales se basen en silos funcionales, con empleados agrupados en silos departamentales que no se comunican entre sí y no comparten que procedimientos o sistemas utilizan. Ni que hablar tiene si nos referimos a la cadena de suministro completa, desde la materia prima al producto final en manos del consumidor. Lo habitual es que, al iniciar el camino de la transformación industrial de la planta de producción u organización, haya una necesidad inicial de replantear cambios organizacionales respecto a los organigramas establecidos, y que no reflejan las necesidades funcionales del nuevo contexto, así como ya pasó con Six Sigma o en lean manufacturing.

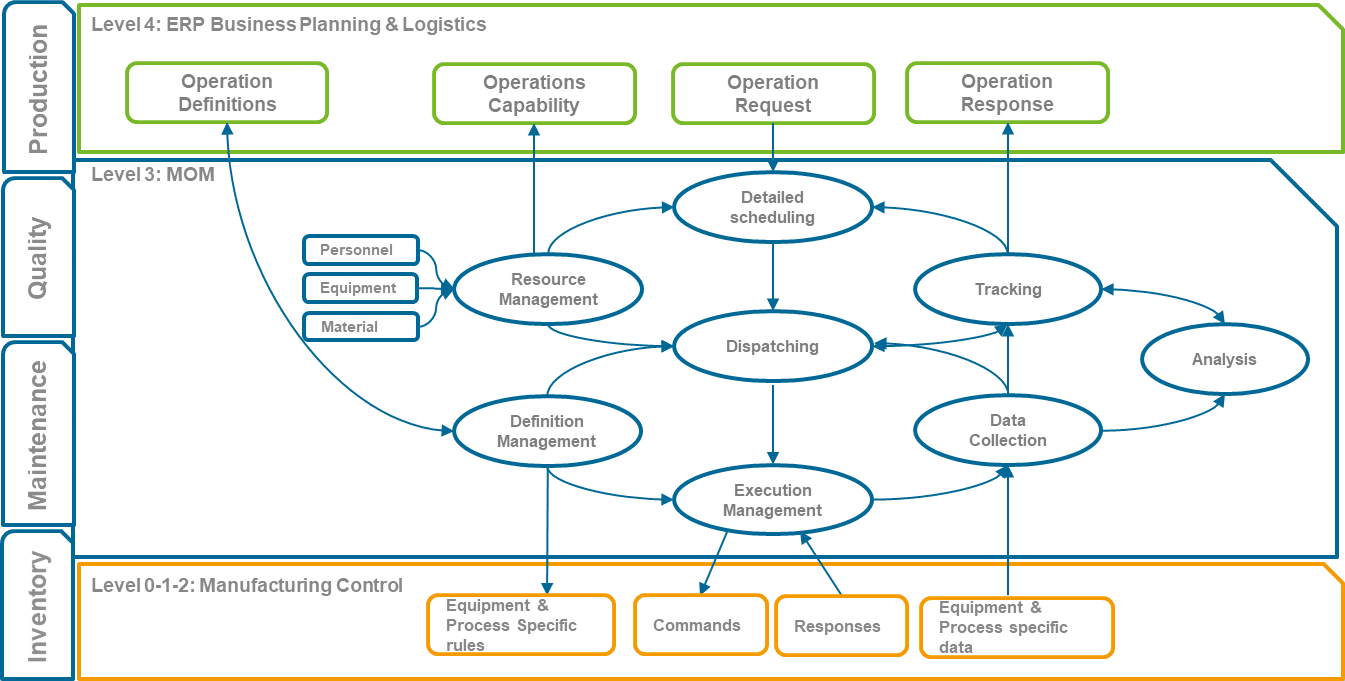

Revisitando la norma ISA95, cuya primera parte instauró los modelos y terminología hace ya veinte años, se puede afirmar que, pese a la llegada de nuevas tecnologías, su contenido sigue estando muy vigente, ya que fijó las necesidades industriales en cada uno de los modelos de operación (Producción, Mantenimiento, Calidad e Inventario) y cada una de sus actividades. Vuelvo a recalcar que la importancia no radica tanto en los objetos independientes como en las relaciones que se establecen entre ellos. Y de igual manera es importante que los sistemas que controlan cada uno de los modelos (MMS, MES, LIMS, WMS) se comuniquen entre sí, con las capas de negocio por arriba (ERP) y los sistemas de producción por abajo de manera global y armoniosa.

Nos hemos cansado de oír que esta cuarta revolución industrial es la revolución del dato, que se han difuminado los límites entre IT y OT y poco queda o quedará de la inicial segmentada pirámide de automatización. En este contexto nace el concepto de Industria conectada, en la que dispositivos, personas y procesos están interconectadas. Por lo que son imprescindibles departamentos transversales a toda la organización que velen por que dicha comunicación se realice de manera eficiente y segura.

Centrándome en los departamentos o modelos que definía la ISA95, y sin llegar a otras capas de la industria o cadena de suministro (RAMI 4.0), una vez definido el modelo de negocio y objetivo empresarial deseado debemos de comenzar el camino de la transformación digital identificando los activos, roles y procesos necesarios. Una vez identificados, debemos de definir su modelo digital, es decir identificar qué datos se necesitan para cada una de las actividades u operaciones de la industria. Una válvula de control es una válvula, pero no necesitan la misma información de dicho activo una persona de producción, que una de mantenimiento. Un ejemplo claro de mala transformación digital es cuando veo en mi cartera la cantidad de carnets que tengo de organismos públicos (DNI, permiso de conducir, biblioteca, tarjeta sanitaria…).

Una vez hemos llegado a definir el modelo digital de cada uno de nuestros activos, roles y procesos en base a la información que necesitan compartir entre ellos para realizar sus actividades, estaremos listos para definir cuál será la mejor manera de extraer, limpiar, analizar, e interpretar dichos datos en base a las tecnologías disponibles y nuestros propios intereses (IIoT, Edge, Cloud…).

A la hora de presentar los datos a los diferentes roles de los diferentes modelos o actividades industriales es importante identificar cual es el mejor medio y formato adecuado a sus necesidades. No se presentarán los tableros de igual forma al operario de sala de control que al personal de mantenimiento que al gerente de la planta.

Ahora, al tener información, tenemos visibilidad y podemos fijar un plan de mejora continua, con objetivos piramidales complementarios que van desde el objetivo empresarial a más alto nivel a los diferentes departamentos, actividades y personas tipo OKR (“Objectives and Key Results”).

Llegado a cierto nivel de madurez digital, el paso natural es aplicar Automatización Robótica de Procesos (ARP), Inteligencia Artificial (IA) y Machine Learning (ML), consiguiendo una mejora exponencial del rendimiento.

Desde el ministerio de Industria, a través del programa Industria conectada 4.0 con la Herramienta de Autodiagnóstico Digital Avanzada (HADA), en torno a 16 áreas de 5 dimensiones (Estrategia de mercado, Procesos, Organización y personas, Infraestructuras, Productos y servicios), permite a las empresas e industrias autoevaluar su nivel de madurez digital y medir la evolución en base a las medidas que se vayan tomando en un marco de mejora continua.

La transformación digital no es una opción, es la única alternativa, para tener la agilidad y flexibilidad necesaria para adaptar de manera sostenible nuestros productos, procesos productivos y modelos de negocio en consonancia a un mercado con ciclos de cambio cada vez más cortos.

https://www.industriaconectada40.gob.es/programas-apoyo/Paginas/HADA.aspx

Jorge Chavero Martín

R&D Automation Manager | Digital Solution en GEA

Miembro Grupo Industria Conectada 4.0 en ISA Sección Española