– El curso “GESTION DE LA INSTRUMENTACION EN UN PROYECTO DE INGENIERIA”, se impartirá en Madrid los próximos 10, 11 y 12 de Marzo.

A lo largo de los últimos años, los grandes proyectos industriales han venido marcados por los siguientes hechos:

- La estructura de los procesos químicos, debido al mejor aprovechamiento de la energía y de las materias primas, han alcanzado niveles de complejidad cada vez más elevados.

- El aumento de las exigencias en seguridad y medio ambiente ha hecho crecer de manera proporcional la complejidad necesaria en los montajes de instrumentación y en los sistemas de control para cumplir con los nuevos requerimientos.

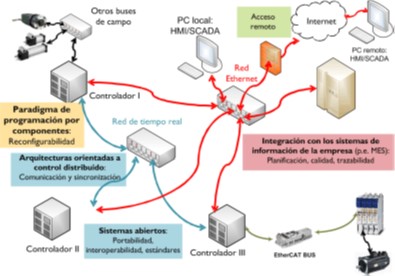

- El rápido avance de la tecnología en los sistemas digitales ha revolucionado la forma de hacer control en los procesos químicos industriales, permitiendo a las plantas químicas la obtención de productos de mayor calidad, a costos más bajos y con tiempos de entrega más cortos. Mientras que se reduce progresivamente el precio de los sistemas de control.

- La integración de los Sistemas de Control de Proceso con los Sistemas de Gestión (producción, logística, costes, inventarios, pedidos, etc.) ha producido sistemas más eficaces que han permitido la globalización del negocio.

- Se han empezado a introducir los estándares abiertos para la industria de automatización (instrumentación “Smart”, buses de campo, etc.).

El progresivo ajuste de costes y tiempos de desarrollo, prefijados en general para los proyectos en la industria, ha condicionado el diseño de los sistemas (herramientas de ingeniería más eficientes e integradas a lo largo de las diferentes etapas del diseño, reusabilidad del Software y Hardware, etc.).

El aumento de la competitividad exige mayores requerimientos de producción, entre los cuales está la disminución de pérdidas de producción por incidentes en la planta (paradas de planta no programadas) esto ha llevado al aumento de la fiabilidad de los sistemas de control (redundancia) y a un desarrollo de sistemas de manejo de alarmas más eficaces.

Debido a la amplísima gama de instrumentos existente en el mercado, se podrían clasificar de forma esquemática como sigue:

1.- Instrumentos de medida, cuya función consiste en dar una señal (visual, neumática, electrónica o de otro tipo) proporcional a la variable medida.

Este grupo engloba los indicadores locales, los transmisores y los Interruptores de P/F/T/L.

2.- Instrumentos de regulación o control, son los encargados de mantener la variable controlada en un valor deseado o bien dentro de ciertos límites. El más característico de los instrumentos de este grupo es el Controlador.

3.- Instrumentos actuadores, son los que en función de las señales recibidas de los instrumentos del grupo anterior, actúan directa o indirectamente sobre la variable controlada. Son por ejemplo. Las válvulas de control, las electroválvulas, las válvulas on/off, variadores de velocidad, motores etc.

El cambio de normativas es un hecho que afecta directamente al diseño de los proyectos de instrumentación y control.

La Industria 4.0 viene empujando, los sistemas de I&C son cada vez más severos demandando una altísima calidad en cuanto a su definición, montaje, comisionado y puesta en marcha.

CONCLUSIONES

La definición de los equipos/sistemas de control durante ingeniería y el montaje de instrumentación, son etapas de ejecución en un proyecto.

Debido al papel que desempeña la instrumentación dentro de un proceso productivo, es de gran importancia no solo la buena elección y compra del instrumento apropiado para cada aplicación, sino del montaje previsto y realizado para que “todo” funcione perfectamente y no queden incertidumbres sobre los valores obtenidos en el sistema de control o localmente.

Una parte importante para el buen montaje de instrumentos es que durante el desarrollo de la ingeniería se haya efectuado a la perfección:

· Buena documentación.

· Elección de los elementos adecuados.

· Conocimiento del proceso.

· Haber seguido la normativa existente y los procedimientos del cliente.

· Haber seguido los criterios de seguridad y protección ambiental.

Vivimos en un mercado donde cada proyecto es diferente. No siempre se utiliza el mismo criterio a la hora de definir un buen montaje. Cada cliente adopta posibles flexibilidades que pueden ir en contra de la Normativa existentes, sobre todo las que aplican a seguridad.

Todos los proyectos se deberían de ejecutar de la misma manera siguiendo las normativas vigentes.

Toda la teoría relacionada con principios de medida, estructura de ingeniería, etc., está en internet, pero NO la práctica adquirida por el ponente con 35 años de experiencia en todos los sectores industriales donde basado en la práctica, durante el curso, tocaremos:

1.- Fases de montaje y terminación del mismo.

2.- Generalidades del contrato de montaje.

3.- Características de la instalación, DCS, SIS, PLCs

4.- Materiales

5.- Alcance del trabajo en planta por el instalador de instrumentación

6.- programación

7.- Documentación necesaria

8.- Pruebas

9.- Generalidades de montaje por variable de medida

10.- Industria 4.0.

11.- Instrumentos especiales (Básculas, Analizadores en línea, etc)

Santiago Córdoba

Experto en Diseño, Construcción, Comisionado, PeM y Mantenimiento de proyectos I&C

Un comentario

srs.

me parece muy importante. pero me gustaría que fuesen más específicos en un procedimiento.

de instalación y montaje de instrumentos en una planta industrial.

específicamente planta de celulosa.