-

ISA España celebrará Reuniones Técnicas en Algeciras (13/12/2016) y Madrid (15/12/2016) centradas en el diseño de los gráficos de operación para sistemas de control industriales.

Generalmente la interfaz de operación de los Sistemas de Control Industriales, y en concreto, el diseño de sus gráficos de operación o GUI (Graphic User Interface, Interfaz gráfica de usuario) es un aspecto menor de los proyectos ya que otras necesidades como obra civil, estructuras, electricidad, instrumentación, etc. tienen mayor “peso” tanto en proyectos greenfield (completamente nuevos) como brownfield (a ejecutar en instalaciones ya existentes).

Sin embargo, conviene tener en mente que es la GUI tiene una gran influencia tanto en la seguridad como en la eficiencia de las operaciones, ya que es la que nos permite monitorizar y operar el proceso.

Instituciones y organismos internacionales ya percibieron esta influencia y algunos hasta la han cuantificado:

- La European Agency for Safety and Health at Work ha identificado los siguientes factores de riesgo en el uso de interfaces hombre-máquina basadas en ordenador:

- Complejidad de las nuevas tecnologías

- Pobre diseño ergonómico de los puestos de trabajo que utilizan pantallas de visualización de datos en entornos diferentes a las oficinas

- Pobre diseño de la interfaz de operación

- Otros factores, por ejemplo, mala organización del trabajo, excesiva carga mental…

- ASM Consortium afirma que el 42% de las situaciones anómalas en la industria se deben a errores humanos (la mayoría causados o agravados por interfaces de operación deficientes)

- U.S. Chemical Safety Board estima que los errores humanos cuestan anualmente en EE.UU unos 10.000 M$ (“casi accidentes”, productos fuera de especificación, paradas imprevistas o daños en equipos)

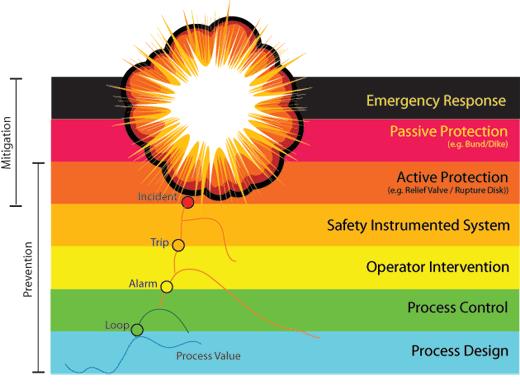

Los ejemplos de accidentes en los que las GUI han jugado un papel negativo pueden encontrarse en muchos tipos de industrias ya sea por errores de representación en gráficos, gráficos de operación incapaces de dar una visión general del estado del proceso, poca usabilidad, etc.

|

|

Descripción del accidente:Una importante tormenta eléctrica provocó perturbaciones en el funcionamiento de la fábrica. Esta situación se mantuvo durante cinco horas, hasta que se produjo una explosión y varios incendios.Consecuencias:• 26 heridos• 70 M$ en daños• 0,3 M$ en sancionesResultados de la investigación:• Por un error de representación en un gráfico, una válvula de control que en terreno estaba cerrada aparecía en pantalla como abierta.• Los gráficos de operación existentes se centraban principalmente en los detalles de las unidades. No había buenos gráficos generales del proceso.• Deficiencias en el sistema de alarmas. |

Si no se pone remedio, el problema de las GUIs deficientes irá a más: los procesos cada vez están más instrumentados y toda esa información se incluye en los gráficos de operación, el operador debe responsabilizarse de más equipos y depende todavía más de la GUI: la GUI es la ventana que le permite saber qué está pasando fuera en el proceso, pero en lugar de disponer de un gran ventanal perfectamente limpio, debe arreglárselas con pequeñas “ventanitas” (los monitores en los que vigila el proceso) a menudo tremendamente “sucias” (gráficos de operación poco eficientes).

La solución a este problema no es añadir más monitores y/o más grandes, sino conseguir GUIs más eficientes, lo que los distintos proveedores han venido a llamar HP-HMI (High Performance HMI, Interfaces Hombre-Máquina de Alto Desempeño), HMI+ o AOG (Advanced Operation Graphics, Gráficos de Operación Avanzados). La forma de conseguirlo es aplicar conceptos de la Ergonomía y seguir principios muy extendidos en otros sectores, como el User Centered Design (Diseño Centrado en el Usuario) fundamental en el desarrollo de aplicaciones informáticas y la Situational Awareness (Consciencia de la Situación) del mundo militar.

Existen estudios demostrando las ventajas de estas HP-HMI frente a las “tradicionales” durante la operación normal (menos alarmas al detectarse las desviaciones antes de que las éstas lleguen a producirse) y en situaciones anormales (mejor diagnóstico de los problemas y acciones correctoras más rápidas). En definitiva, disponer de una buena GUI supone una mejora adicional de la eficiencia y la seguridad de nuestras instalaciones.

Esta última afirmación no parece pesar lo suficiente en la migración/actualización de Sistemas de Control Industriales. Es habitual que en estos casos, la GUI del sistema antiguo se traslade “tal cual” al nuevo sistema, en la creencia de que así se reducirán costes y tiempos de desarrollo y que la adaptación al nuevo sistema será más rápida y generará menos quejas por parte de los usuarios. No es raro que instalaciones dotadas con sistemas de control de última generación se sigan operando con GUI deficientes -o cuando menos mejorables- que emulan sistemas antiguos; se pierde así una magnífica oportunidad para obtener beneficios adicionales de la migración.

Durante la exposición se incidirá sobre estas ideas, se comentarán los errores más frecuentes en la elaboración de gráficos de operación y también se ofrecerán una serie de consejos y recomendaciones a tener en cuenta para mejorar las GUIs actuales. Seguro que los asistentes salen de esta Reunión Técnica con múltiples ideas para mejorar sus actuales GUIs y una lista de factores a tener cuenta en el desarrollo de los gráficos de operación de sus futuros proyectos. La participación de desarrolladores y usuarios de las GUIs también permitirá tener diferentes visiones sobre el tema.

Para aquellos interesados en ampliar conceptos, se incluirá una lista con numerosas normativas, estándares, recomendaciones, buenas prácticas y bibliografía referentes al diseño de interfaces de operación para entornos industriales. Entre ellas debe destacarse el estándar ANSI/ISA 101.01-2015 “Human Machine Interfaces for Process Automation Systems” elaborado por profesionales de todo el mundo relacionados con las GUIs de distintas formas (como usuarios de las mismas en diversos sectores industriales, desarrolladores de aplicaciones, integradores de sistemas, proveedores del software/hardware necesario para su funcionamiento, consultores, académicos, etc) y que se basa en la aplicación del concepto de Ciclo de Vida desde la elaboración de las reglas que deben seguir los gráficos de operación hasta la retirada del servicio de los mismos, pasando por su comisionado, mantenimiento, gestión del desempeño, formación de usuarios, gestión de cambios, etc.

0 respuestas

Tras las sesiones de la semana pasada en Algeciras y Madrid, quiero expresar mi satisfacción por la excelente organización y la fantástica participación.

Como resumen de las Reuniones Técnicas:

– Es un tema que debe preocuparnos, ya que afecta a la operación segura (rápida detección de problemas) y eficiente de las instalaciones industriales (velocidad de respuesta), así como a la salud de los usuarios (fatiga visual).

– Es un problema que si no se pone remedio irá a más, ya que la tendencia es incluir más y más información en los gráficos de operación.

– No es sólo una cuestión de tecnología, no se solucionará comprando un nuevo software de diseño o añadiendo más monitores y/o más grandes. Es necesario aplicar lo que la ergonomía ha aprendido en las últimas décadas de trabajo con ordenadores e interfaces gráficas.

– Hay guías, estándares y buenas prácticas aplicables al diseño de gráficos de operación que muchas veces por desconocimiento no se siguen. Hay que adaptarlas según nuestras necesidades y recogerlas en un documento de referencia, para evitar que con el tiempo nuestros gráficos sean cada uno “de su padre y de su madre” según las habilidades artísticas y/o criterios estéticos de los responsables del diseño o de la validación de los gráficos.

– Es muy frecuente que el criterio empleado para dibujar los gráficos de operación sea el impuesto por el sistema que se puso en servicio en la década de los 80 (con sus limitaciones tecnológicas y sin conocimiento sobre los factores que influyen en las interacciones entre humanos y sistemas que se operan mediante interfaces gráficas). Procediendo así se pierden múltiples oportunidades de mejora. En ese sentido, estoy seguro que la charla ha cambiado la forma de ver los gráficos de operación.

Muchas Gracias a ti, Víctor, por tu excelente planteamiento del tema. Para ISA España es una enorme suerte contar con profesionales como tú, que a través de nuestras Reuniones Técnicas compartís conocimiento y experiencia.

Saludos.

Excelente resumen y aportes. Alguien me podría facilitar una guía de como realizar un diagrama mímico de un sistema de potencia eléctrico, sobre los colores a usar en los diferentes niveles de tensión (13.8KV, 44KV, 115KV, 230KV, 500KV)