En la 1ª Parte de este artículo vimos la estanqueidad de paso en el trim en una válvula de control. Veremos ahora la estanqueidad al exterior en todos los puntos posibles.

2. Fugas al exterior

Se pueden presentar en dos lugares: primero las bridas de unión tapa-cuerpo, de las tipo globo, en las diferentes ejecuciones bridadas que se dan en las bolas , mariposa y macho, y segundo, en la zona de estopada-vástago

Habiendo muchos diseños para mostrar los conceptos más importantes nos fijaremos en las válvulas de globo, quizá e más usado en control. Lo que se diga es extensible a otros modelos.

2.1 Uniones embridadas en el cuerpo

La estanqueidad entre esas bridas de cierre se hace mediante una junta más bien elástica aunque aportando robustez y rigidez. Así nos encontraremos en el mercado juntas metálicas, metaloplásticas, expirometálicas y otras construidas con diversos materiales blandos según sea la aplicación. Hay muchos diseños posibles que los fabricantes de juntas van mejorando a medida que se desarrollan nuevas combinaciones de materiales para resistir mejor los fluidos y las condiciones de trabajo en los diversos procesos industriales. Factores a analizar:

– Tamaño de la válvula, naturaleza del fluido a contener, presión y temperatura de trabajo, rating, diseño de bridas y tipo de apriete mecánico previsto en los tornillos.

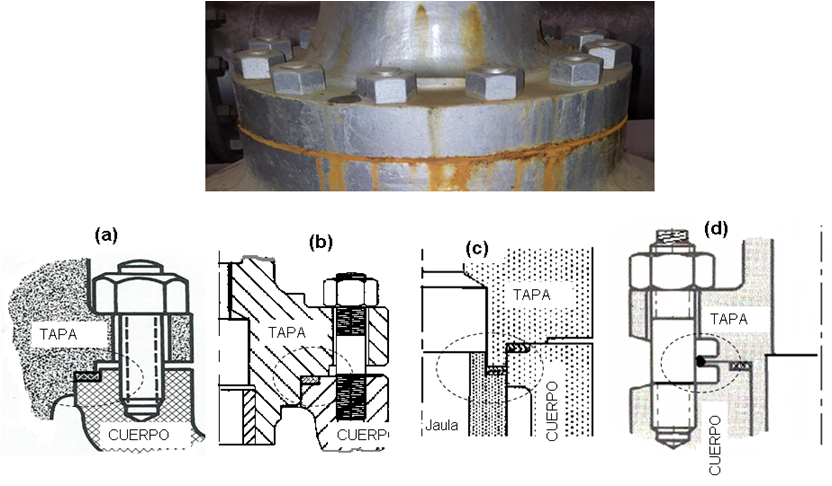

La Fig. 2 se muestran las fugas típicas de una válvula entre tapa-cuerpo. Mostremos cuatro diseños solamente, referidos a cuerpos tipo globo.

El diseño (a) de montaje sería una junta que puede quedar poco ó excesivamente prieta. Lo mejor es usar el diseño (b) de apriete controlado; aquí la junta queda completamente alojada en su ranura y con un apriete definido. Tapa-cuerpo llegan a tocarse metal-metal, como consecuencia del apriete de los espárragos. La mecanización del alojamiento se estudia para cada junta a fin de conseguir su mejor estanqueidad. La opción (c) es el mismo sistema aplicado a una válvula que tiene además una jaula para guiado del obturador, son las válvula con obturador equilibrado. Según fabricantes puede haber una o dos juntas.

Si se precisa, en aplicaciones de alto rigor, una estanqueidad total garantizada, se puede acudir al diseño (d) con unos labios (welded lips), que se sueldan una vez montada la válvula. Los labios se diseñan para permitir varias intervenciones de mantenimiento en la válvula, si fuera necesario desmontarla.

Otro aspecto muy importante es el apriete de los tornillos entre tapa-cuerpo. Estos deberán ser del tamaño y material adecuado, sobre todo teniendo en cuenta la temperatura de trabajo. El fabricante de la válvula debe indicar claramente en sus manuales de mantenimiento los pares de apriete que se deben aplicar, mediante llave dinamométrica, para conseguir la estanqueidad. En algunos caso este apriete se debe verificar y retocar con la válvula a la temperatura de servicio.

Figura – 2

Alcanzar la estanqueidad depende también del mecanizado de las superficies de contacto, de su limpieza y del centrado y paralelismo de todas las piezas a apretar durante el proceso de montaje de la válvula. Para esto existen ahora herramientas hidráulicas especiales que permiten apretar varias tuercas al mismo tiempo lo que garantiza el mejor y más uniforma apriete garantizado.

Hay otras válvulas, como las mariposas, las rotativas excéntricas, sector de bola , que no tienen tapa, esta es integral al cuerpo; ventaja esta que elimina la unión tapa-cuerpo y un posible punto de fuga. Otros diseños como las válvulas de bola y macho tendrán bridas en el cuerpo según sea el diseño de las misma: montaje lateral ó superior.

El tipo y calidad de las juntas a utilizar depende de las condiciones de presión y temperatura, del diseño y de la compatibilidad con el fluido. Los fabricantes de válvulas se apoyan en los avances en materiales que aportan los fabricantes de juntas.

2.2 Fugas junto al vástago

En los vástagos o ejes de las válvulas es donde nos encontramos con otra posible fuente importante de fugas, a través de la empaquetadura y sistemas de sellado. La magnitud de estas fugas es superior a la que podríamos tener en las juntas que pueda tener el cuerpo de la válvula. Estas juntas son un componente estático mientras que el conjunto vástago-estopada, son elementos dinámicos.

Común a todas las válvulas es que con tapa embridada ó sin ella, hay que dar salida al vástago (Stem) en las alternativas o al árbol (shaft), en el caso de las rotativas, para mover los internos: el trim.

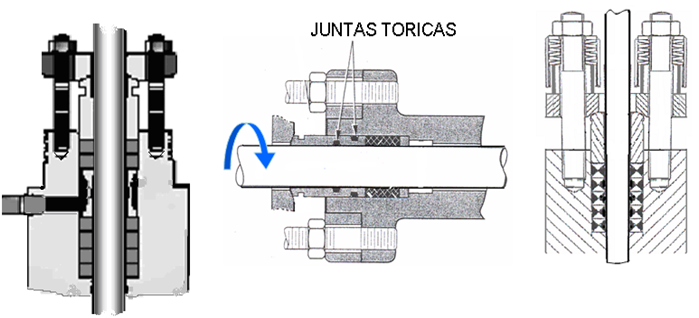

En ambos casos podemos tener desgastes y a veces corrosión en el vástago.. Es por esto que merecen más atención, tanto que han dado lugar a mayor número de normativas buscando las “Free emissions”, preocupación que afecta a todas las industrias de proceso continuo en el cuidado del medio ambiente, pero también en la reducción de fugas de productos que, en ocasiones tienen un precio no despreciable, además de ser peligrosas o también inflamables. El sellado de los vástagos se hace con las estopadas, tanto en rotativas como alternativas, o con los fuelles en las válvulas de globo. Fig. 3 derecha.

Hay muchas clases y posibilidades de elección de empaquetaduras. Estas van mejorando a medida que los fabricantes específicos , que no son los fabricantes de válvulas, van incorporando nuevos materiales y diseños. Los criterios de selección de empaquetaduras deben contemplar:

- Resistencia a la presión y temperatura del fluido

- Impermeable. No abrasiva

- Resistencia al ataque del fluido. Químicamente estable

Son los fabricantes de las válvulas los responsables de seleccionar las estopadas, en material, diseño e instrucciones de montaje, siempre en colaboración con el usuario que aporta la experiencia de aplicaciones concretas en su planta.

Hay muchas combinaciones de materiales blandos y semiblandos para formar una estopada. Los materiales más estables son el Teflón (PTFE) y el Grafito, pero casi siempre en forma de láminas o filamentos y/o combinados con fibras. Retiradas las fibras de amianto se usan otro tipo de fibras, por ejemplo las aramida -Kevlar, Zymaxx, y otras de reciente diseño. Así podemos encontrarnos estopadas de PTFE puro en forma de “V”; Teflón-Kevlar; Teflón trenzado; PTFE – Grafito; Hilos de Grafito trenzado, etc. Se combinan anillos con distinto tipo de trenzado con anillos antiextrusión y con arandelas inhibidoras de corrosión,… etc. Las posibilidades que ofrecen los fabricantes son muchas.

En general en las válvulas rotativas se consiguen mejores cierres del eje-árbol (shaft) con mucha menor fricción que en las alternativas, (Fig. 3) apenas hay fricción. Además se puede añadir ahora juntas tóricas en el casquillo de apriete o en casquillos intermedios adicionales, obteniéndose una calidad de cierre equivalente a los fuelles de estanqueidad; se han hecho pruebas justificativas en esta línea. Ver TA-Luft más adelante.

Fig. 3

Al usuario corresponde mantener estas estopadas en buenas condiciones operativas de estanqueidad y fricción a lo largo del tiempo. El mantenimiento de estopadas es uno de los puntos que requieren una permanente vigilancia. Para reducir la intervención humana periódica del apriete y ajuste, se está extendiendo el uso de resortes en forma de anillos planos, tipo Belleville, que mantienen un esfuerzo constante de apriete, lo que aumenta la vida y estanqueidad de la estopada.

Una estopada debe estar bien apretada. Tan malo es apretar con exceso, provocando alta fricción, como con defecto; a medida que avanza el número de maniobras, la holgura puede aumentar y por tanto la fuga.

Desde el punto de vista del control se beberán evitar estopadas que aporten mucha fricción pues son la causa de la banda muerta, dando lugar al tiempo muerto, que es la peor contribución de una válvula al lazo de control, muy perjudicial para la estabilidad del lazo y el control de la variable de proceso.

Para fluidos contaminantes y/o peligrosos se puede acudir a fuelles de estanqueidad metálicos o teflón, según fluidos y temperatura máxima de trabajo. Estos fluidos, y los demás tóxicos se denominan en la literatura como VOC, en castellano Compuestos Orgánicos Volátiles, sus emisiones a la atmósfera están limitadas por normativas ambientales en cada país. En USA dio lugar a la aparición de EPA- “enviroment Protection Agency” que es organismo promotor de la limitación de esas emisiones.

Los fuelles son válidos solamente en válvulas de globo alternativas, requieren tapas alargadas y se diseñan en función de : 1 – naturaleza del fluido: presión y temperatura máxima de trabajo; 2 – Número de ciclos, a carrera completa, que quiere el usuario conseguir.

- Pruebas de estanqueidad, normativas

El objetivo de reducir fugas de productos caros al exterior junto con un creciente interés en la mejora y mantenimiento del medio ambiente ha motivado la aparición de recomendaciones y normas para, primero, detectar las fugas y después intentar medirlas y clasificarlas. Proliferan ferias y foros donde se analizan y contrastan los avances, como el que promueve anualmente la ISA-Fugitive Emissions (LEDAR-Leak Detection and Repair).

Cada vez es más frecuente incluir en las especificaciones de un proyecto requisitos de estanquidad de las estopadas, con referencia a algún estándar, sobre todo cuando se manejan fluidos volátiles, peligrosos, o muy costosos.

La abundancia de normas y de literatura hace necesario un intento de clarificación pues estas recomendaciones y normas cambian con frecuencia por lo que siempre habrá que estar al tanto de la ultima revisión emitida. Otro problema es que hay normas desarrolladas específicamente para válvulas manuales, automáticas todo-nada y todas estas a su vez para rotativas y alternativas. Hay menos estándares para válvulas de control. Fuente de dificultad y confusión es intentar usar normas de válvulas manuales ó todo-nada en válvulas de control.

Otra dificultad es la diversidad en las unidades de medida de las fugas que usa cada norma. Podemos encontrar , por ejemplo:

- ppmv – Partes por millón en volumen.

- mg/s – miligramos por seg. [ 1 mg / s de Helio = 17,6 atm / cm3 ]

- mbar• l /s – Es la fuga que provoca un disminución de 1 mbar/ por cada seg., en un recipiente de volumen 1 litro. Si se tiene en cuenta el tamaño del vástago sería_ mbar• l / s • mm (de diámetro vástago)

- Equivalencia:1 mbar• l /s ≈ 1 cm3 (std) / s.

Hay que distinguir también el estándar para cualificar-certificar una estopada en banco de pruebas y la norma de aplicación a exigir a una válvula alternativa ó rotativa equipadas con empaquetaduras previamente homologadas, que no es lo mismo.

Aunque nos interesan las normas referentes a válvulas de control, citaremos los estándares más conocidos.

– FCI.91-1 Que cualifica las válvulas de control con referencia al organismo EPA-Enviroment Protección Agency, cuando hay componentes orgánicos volátiles (VOC). El método EPA 21 fue el más usado para calificar las emisiones fugitivas de válvulas alternativas. Fuga admisible 100 ppm Metano.

– ANSI.ISA 93.00.01 Standard Method for the Evaluation of External Leakage of manual and automated Ono-Off valves. Excluye las válvulas de control

– TA-Luft- Technical Guidelines for Air Pollution Control. Organismo de origen alemán con ámbito local propio pero que se requiere cuando el usuario así lo decide. (Hace referencias a VDI-2440). En lo que a válvulas se refiere, da recomendaciones tanto para juntas tapa-cuerpo como para estopadas.

– IEC-534-4 menciona en uno de sus apartados las pruebas para verificar la estopada al mismo tiempo que se hace el test de estanqueidad obturador- asiento, usando aire a 3-4 bar-g. Verificación de fuga muy simple.

– API-622 – Type Testing of Process Valve for fugitive emissions. Este estándar fue elaborado para cualificar estopadas solamente, no para válvulas. Los ensayos se hacen usando un accesorio de prueba estandarizado y común a cualquier fabricante de estopadas. El fluido de prueba es gas metano seco. Durante 5 días, se hacen 150 ciclos a Tª ambiente y 150 a 260ºC / 42 kgcm2 . La fuga permitida es 100 ppm en volumen.

– API 624 –Type Testing of Rising Stem Valves Equipped with Flexible Graphite Packing for Fugitive Emissions. Es un estandar para probar válvulas con estopadas previamente cualificadas con API-622. Se hacen menos ciclos: 50 a Tª ambiente y 50 con presión y Tª como en API 622, con un criterio de aceptación de 100 ppm v de metano. Para válvulas de cuarto de vuelta, altas y/o bajas temperaturas y altas presiones, tamaños hasta 24”, surgió API 641. El nivel de fuga es el mismo con metano como fluido de prueba.

Los estandar API no especifican el tipo de servicio para el que está diseñada la válvula: todo-nada o control.

– EN ISO-15848 1 y 2. Este estándar europeo establece los criterios de análisis de fugas en estopadas para válvulas, con ensayos de ciclos de maniobra y ciclos térmicos, pero utilizando Helio como fluido de prueba y un espectrómetro de masas. Se prefiere Helio que requiere menos precauciones que el metano durante los ensayos. Define las condiciones para válvulas con estopada de grafito hasta 400ºC ó 200 ºC para estopadas con PTFE. El estandar ISO 15848 permite también temperaturas criogénicas – 46 º y – 196 ºC, no contempladas en API. La fuga se mide en mbar.l.s -1 por mm. diámetro vástago. EN-15848 es más fácil de ver y con mayor rigor de prueba que TA-Luft. Este estandar engloba válvulas de control y todo-nada.

– MSS SP-121 Qualification Testing Methods for Stem packing for Rising Stem Steel Valves. Cubre Ratins 150 – 4500# bajo ASME B 16.34 sin intención de alcanzar a las válvulas de control.

Para la medida de las fugas se usan los siguientes procedimientos:

Flussing – encerrando la zona de fuga en una caja con entrada y salida y desplazando el fluido de prueba haci a fuera para ser medido. Este procedimiento prácticamente no se usa en válvulas.

Vacuum – se extrae el posible volumen de fuga mediante vacío y se mide con espectrómetro de masas.

Bagging – embolsado. Se recoge el volumen de gas de prueba fugado para ser analizado y medido.

Sniffing – aspiración; el más practico y que ha dado lugar a equipos portátiles con los que se puede “oler” la fuga entorno a una estopada ó la unión de una brida-cuerpo.

Desde el punto de vista preventivo hay que mencionar la aparición de detectores de fugas, portátiles o fijos, que asociados a la transmisión inalámbrica tipo wireless, permiten una monitorización de aquellas válvulas y equipos (bombas-compresores-válvulas de seguridad), con servicios más críticos.

CONCLUSIONES

Aprovechando los avances en la aplicación de nuevos materiales y diseños para las estopadas de las válvulas, hay que encontrar un equilibrio entre el apriete de la empaquetadura sobre el vástago sin que la fricción origine una banda muerta indeseable.

- La estanqueidad al exterior depende sustancialmente de una buena calidad de mecanización de vástagos, que debe estar pulido, y también de la caja de estopada así como de un adecuado mantenimiento que no degrade el equipo.

- Hay suficientes normas para clasificar la estanqueidad en válvulas. Sería mejor que las normas fuesen más simples y fáciles de aplicar, en todos sus aspectos, sobre todo cuando se trata de medir las fugas y sus unidades.