Se publican artículos sobre diversos aspectos en torno a las válvulas de control: cálculo de los Cv´s necesarios, selección de características, fenómenos de cavitación y flash, etc., casi todos orientados a la selección del tipo para conseguir las mejores prestaciones dinámicas en orden a reducir la variabilidad del proceso.

Hay otros aspectos, no menores, que pueden ser sustanciales para el comportamiento de las válvulas en el proceso. Nos vamos a fijar en la estanqueidad, tanto interna – entre obturador asiento – como externa, es decir, las fugas al exterior.

Por su extensión se divide este articulo el dos partes; la primera hace referencia a la estanqueidad interna; la 2ª Parte a las fugas al exterior.

Una válvula, de cualquier diseño, es físicamente es un recipiente que contiene un fluido normalmente presurizado; puede ser líquido, gas o vapor. Se precisa que el “recipiente–válvula” sea estanco o lo más estanco posible. Esto debe ser así, tanto por razón de seguridad y/o contaminación ambiental, como por razón de coste.

Por otra parte no podemos olvidar que es requisito importante el nivel de estanqueidad o capacidad de cierre, del conjunto obturador-asiento, que regula el paso de fluido, cualquiera que sea su diseño. Es este un punto de tal importancia que debe aparecer como dato requerido en la especificación de cualquier válvula de control, pues condiciona su selección y la de otros elementos, como es el actuador.

Podemos analizar por tanto las fugas en dos grupos: 1º – fugas (estanqueidad interna) al paso de fluido en los elementos de cierre y 2º – fugas al exterior

1 – Las fugas entre obturador y asiento dependen del diseño del trim en cuanto a materiales, calidad de fabricación y apriete, y también depende del actuador seleccionado. Estas fugas son medibles en banco de pruebas y permiten asignar a cada válvula una determinada categoría, como veremos más adelante.

2 – Las fugas al exterior pueden darse en:

- Unión tapas – cuerpo en cualquiera de los diseños en los que el cuerpo tenga una o varias bridas de unión. Tal es el caso de las válvulas globo simple asiento, los diversos tipos de válvulas de bola y algunas válvulas rotativas.

- Los vástagos, tanto en válvulas de movimiento de tipo lineal-alternativo, como en los ejes de las válvulas rotativas: mariposas, bolas y rotativo excéntrico. Para este sellado se usan las empaquetaduras o estopadas y los fuelles de estanqueidad.

1 .- ¿Puede ser estanca una válvula de control?

Vamos a referimos aquí a la mejor calidad de cierre entre obturador y asiento que denominamos “trim”, cualquiera que sea el tipo o diseño del conjunto obturador-asiento.

Conviene recordar que la función de una válvula de control es regular en un punto intermedio de su carrera, por lo que podría ser cuestionable exigirle una estanqueidad como la que debe garantizar una válvula de aislamiento, sobre todo en un circuito critico. En realidad podría admitirse una fuga razonable, ya que, en condiciones normales ni siquiera vamos a trabajar cerca del caudal mínimo regulable que definimos con la Rangeabilidad, donde su estabilidad pueda poner en peligro la controlabilidad de la variable.

Cada vez se le exige más a la válvula de control, tanto en situación de cierre por fallo de aire como en otras aplicaciones, donde la acción sea la contraria. En realidad, si la acción del actuador es “por fallo – abre” no parece lógico exigir un cierre estanco; esto significaría que el regulador envía la señal máxima de control. Quizá se pretende convertir a la válvula de control en una válvula de aislamiento, sin valorar la repercusión económica que esta decisión implica.

Desde el punto de vista histórico ha sido un camino largo la forma de especificar la fuga máxima admisible en válvulas de control y también en las todo-nada.

Inicialmente se usaron expresiones como “válvula estanca”, “fuga cero”, “a prueba de burbujas”, “cierre total”, por ejemplo, y sus equivalentes en idioma inglés. Eran formas ambiguas que en realidad buscaban lo mejor pero sin definir el cómo. Al hablar de estanqueidad de cierre debemos tener en cuenta no sólo la fuga entre obturador-asiento, sino también las posibles fugas entre asiento-cuerpo, y en los anillos de cierre en los obturadores guiados por jaula, en definitiva la fuga total.

No hay un cierre “absolutamente estanco” en su literalidad. Por tanto, para evitar estas situaciones confusas, se vio la necesidad de mejorar los niveles de estanqueidad a conseguir y definir unas condiciones de prueba. Fueron los propios fabricantes quienes comenzaron a establecer estas condiciones de prueba, que después se tradujeron en recomendaciones y normas.

El Fluid Control Institute fue el primer organismo que elaboró en 1970 un primer estándar FCI 70.2. Posteriormente SAMA-Scientific Apparatus Markers Association, generó un documento que, en lugar de publicarlo por su cuenta, lo unió al FCI quien, después de unas revisiones, editó una nueva versión del FCI 70.2 en 1974. Posteriormente ANSI asumió este documento elevándolo a norma bajo la codificación ANSI B 16.104 que ahora es conocida como ANSI/FCI 70-2. Esta norma es la más extendida y utilizada por los usuarios y fabricantes de válvulas de control a nivel internacional. Ha sido revisada varias veces.

El siguiente estándar fue elaborado por la Comisión Electrotécnica Internacional – IEC 60534-4 Industrial-process Control Valves; Inspection and Routine Testing, en 1998 y revisiones posteriores (2006), que añade una Clase de fuga más, la IV-S1. En lo demás es igual a FCI 70.2. A nivel europeo hay que citar EN 12266 y EN 1349.

La norma ANSI/FCI 70-2 fue desarrollada para medir unos niveles (Clases) de fuga entre obturador-asiento en válvulas de control solamente. Si se desea un nivel de cierre mayor, como si de una válvula de aislamiento se tratase, otros estándares más rigurosos podrían usarse, aunque no hayan sido redactados pensando en válvulas de control; estos podrían ser API 598; MSS SP-61; API 6D.

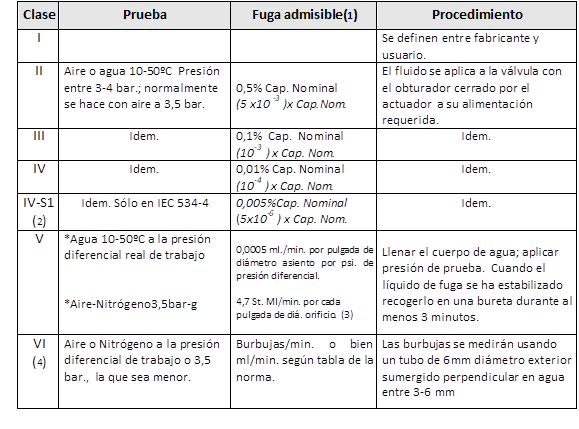

ANSI/FCI 70.2 e IEC 534-4 establecen varias Clases de calidad de cierre, que van desde Clase I a Clase VI, y las diferentes condiciones de prueba para certificar esos niveles de fuga, eso sí en banco de pruebas. Ver la Tabla – 1

A pesar de ser las normas ANSI FCI 70.2 / IEC 534-4 las más utilizadas en la actualidad, algunos puntos merecen ser comentados y discutidos.

Cada clase de fuga utiliza un procedimiento y criterio de aceptación diferente; por esto las clases no tienen una progresión lineal. La clase-I esta indefinida y raramente es utilizada. Podría ser usada cuando se quiera indicar que no se necesita ningún tipo de calidad de cierre o es indiferente para la válvula de control pues hay otra válvula todo-nada junto a la de control para realizar el cierre.

Tabla – 1 Clases de fuga según ANSI/FCI 70-2 e IEC 534-4

(1) Los valores (en %) son una indicación del % de la capacidad nominal de la válvula, en las condiciones de prueba. Valores en cursiva son los de la norma IEC 534-4.

(2) La clase IV-S1 viene a ser unas 20 veces menor que clase IV.

(3) IEC valora la Clase-V de otra manera. Con gas, por ejemplo, fuga= 10,8 x 10-6 x D asiento (mm) x capacidad nominal de la válvula, en Nm3 /h.

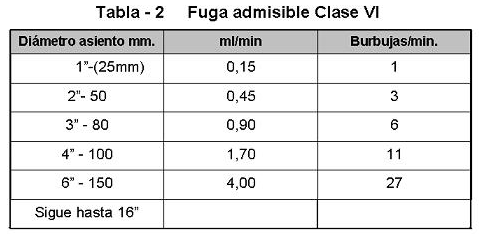

(4) La clase VI generalmente va asociada a un cierre “resilient seating”, es decir elástico (como el PTFE) o metálico con cierta capacidad de recuperación. Como información orientativa se indican los caudales de fuga admisibles hasta 6” en la Tabla-2

Podemos decir ya que finalmente se dispone de unas normas que cuantifican las fugas admisibles y los procedimientos de prueba para testar las válvulas en el taller del fabricante o en los talleres de mantenimiento de los usuarios.

Los valores de fuga señalados en las normas muestran un determinado nivel de acabado de la válvula testada pero no representan nunca la fuga real de dicha válvula en el proceso, trabajando con las condiciones de reales presión y temperatura.

Las Clases II-III-IV comparten las mismas condiciones de prueba pero con niveles de aceptación notablemente diferentes. Clase IV es 50 veces más rigurosa que la II. La mayor parte de los diseños actuales de válvulas ofrecen una calidad Clase-IV cuando son de simple asiento, en tamaños medios y con cierres metálicos.

La nueva clase IV-S1, sólo definida por IEC, admite 20 veces menos fuga que la clase IV, sin llegar a ser Clase V. Es un estadio intermedio que mejora mucho la estanqueidad sin los exigentes requisitos de Clase-V de ANSI FCI 70.2

La clase-V reduce mucho la fuga aceptable e inicialmente se pensó para acercarse más a las condiciones de trabajo, usando agua como fluido de prueba, a una presión igual a la delta-p de trabajo real en el proceso. No se puede relacionar con el resto de clases, pues influye también el tamaño del orificio de paso y la delta-p. Clase V puede ser varios cientos de veces mas exigente que IV, pero tiene también unas exigencias técnicas a nivel constructivo que pueden requerir un actuador mayor y materiales de vástagos más caros, además del coste de hacer la prueba.

La decisión de requerir clase V en lugar de IV o clase IV-S1, debería ser más analizada por los técnicos. Según el tipo de válvula, su tamaño y las condiciones de proceso puede suponer un coste excesivo para las exigencias del proceso. Clase V debería aplicarse cuando sea realmente necesario.

En una revisión posterior del año 2006, ANSI/FCI 70.2 permite el uso de aire a 3,5 bar para clase-V lo que aleja la prueba de la realidad inicial donde se usaba la delta-p del proceso como condición de prueba.

Los % de fuga señalados en cada clase de cierre ISA no pueden ser utilizados para calcular las posibles fugas en las condiciones reales de trabajo. Los porcentajes dados en la Tabla-1 son sólo válidos con el fluido/condiciones de prueba. Tampoco son % del Cv nominal de cada válvula testada.

Esto es así porque no se puede saber la naturaleza del derrame en las zonas de contacto entre obturador-asiento. El derrame a través del espacio de fuga dependerá del tipo de cierre, naturaleza (viscosidad-densidad) temperatura y presión del fluido, tamaño del orificio, etc. Lo más normal es que el derrame de una fuga sea laminar pero podría no serlo e incluso producirse una vaporización, según los casos. Por eso no resulta veraz aplicar las fórmulas del Cv para deducir el caudal de fuga en el proceso.

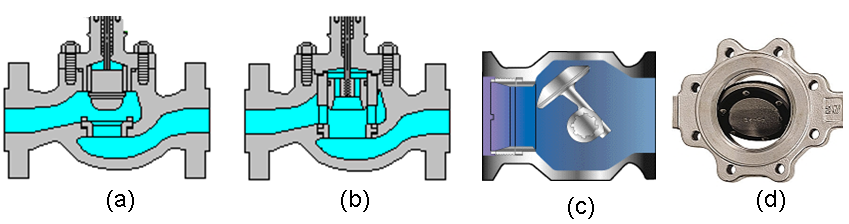

Fig.- 1 Tipos de trim

1.1 Consideraciones adicionales

Inicialmente los primeros estándares se pensaron para válvulas de asiento Fig-1 (a) pero ahora hay que contemplar los diseños equilibrados (b), guiados por jaula y también los avanzados diseños de válvulas rotativas (c), incluido el tipo mariposa triplemente excéntricas (d) necesarias en muchos plantas con grandes caudales. Hay que hacer una traslación de estos estándares a las peculiaridades de los nuevos diseños. Además la fuga, en la práctica, depende de varios factores:

- La presión diferencial (al cierre)

- Características del fluido: densidad y viscosidad, variaciones de temperatura

- Materiales del trim, dureza y mecanizado: es función del cubo de la altura entre las rugosidades de la zona de contacto entre un obturador y un asiento.

Un factor decisivo para minimizar la fuga es determinar con sumo cuidado el esfuerzo adicional de asentamiento que debe proporcionar el actuador en el momento del cierre. Es significativo que los valores de fuga decrecen cuando conseguimos un esfuerzo de asentamiento que llegue al punto de deformación del material, “Yield Point” .

Es por tanto muy necesario calcular los actuadores para que den este esfuerzo de asentamiento, sobre válvulas de asiento, tanto si son “aire cierra” como si son “muelle cierra”. Esta fuerza adicional debe ser una carga libre en la zona de contacto, una vez vencida cualquier otra resistencia o fricción que tenga la válvula en guías, estopada, además de la presión diferencial. Otro aspecto a vigilar serán los materiales de los vástagos y la influencia de las fricciones en guías y estopadas.

El diseño de los órganos internos condiciona su estanqueidad. No es lo mismo una típica y simple válvula de simple asiento FTOpen, que una mariposa excéntrica o una válvula de jaula con obturador equilibrado y equipado con piloto interno que es un segundo asiento de cierre.

El sentido de circulación del fluido FTClose no debe usarse para conseguir un mejor asentamiento del trim. El sentido de circulación vendrá definido por otros factores que dependen del tipo de derrame, diseño de la válvula y recomendaciones del fabricante.

Por otra parte, la calidad de cierre depende también del buen montaje de la válvula y actuador; una buena alineación y centrado de todos los elementos que forman el trim y el apriete de la tapa deben ser cuidados con esmero.

La estanqueidad no depende de la norma sino de una válvula acertadamente seleccionada, con un buen diseño y construcción mecánica, que debe resistir el paso del tiempo. Lo importante es que la combinación diseño / materiales guarden la estanqueidad en el proceso frente al fluido durante el mayor tiempo posible.

1.2 Otros estándares para la estanqueidad

En algunas aplicaciones reducidas, pero donde se requiere la mejor estanqueidad entre obturador-asiento, podrían aplicarse, con precaución, algunas normas elaboradas para válvulas manuales o automáticas Todo-Nada. En este camino nos encontramos fundamentalmente con MSS SP 61 – “Manufacturer´s Standardization Society” y API-598 –“American Petroleum Institute” ; también API 6D. MSS es similar a API con pequeñas diferencias según el asiento sea metal o blando.

API-598 Valve Inspection and Testing entre otras cosas, en cuanto a fugas, es para válvulas industriales de compuerta, globo, bola, mariposa y check, con cierre metálico o blando (resilient). No está diseñada para válvulas de control pero en algunos casos podría exigirse.

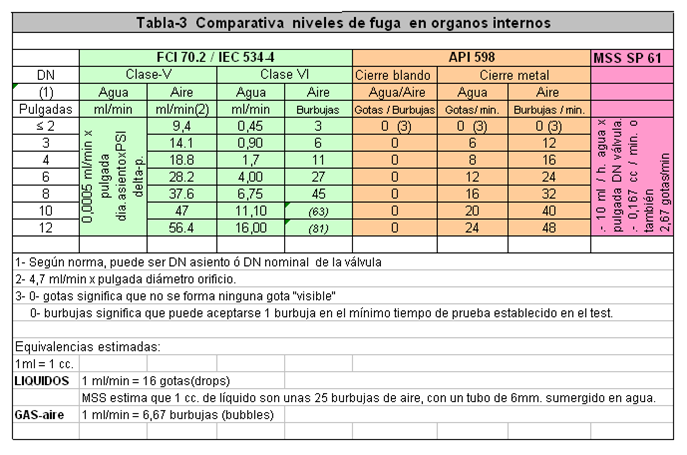

Es aplicable tanto a la fuga obturador asiento como, cuando sea requerido, a los “backseat” – asiento trasero, en las válvulas de compuerta y asiento. La norma define el fluido y las condiciones de presión de prueba en función del tipo-tamaño-rating de la válvula a testar. El tiempo de prueba puede oscila según tamaños. API-598 acepta menos fuga que FCI 70.2 clase VI cuando el cierre es metálico en tamaños inferiores a 2” y por encima de 6”.

MSS SP-61 – Pressure Testing of Valves fue diseñada para válvulas Todo-Nada y dice claramente que “it is not intended for use with control valves”. No obstante puede ser comparada con FCI 70.2 clase-V por tener ambas en cuenta el tamaño nominal del asiento. Por esto se usa algunas veces en válvulas de control para muy alta exigencia. En general MSS es más estricta que clase V. El circuito de prueba puede ser costoso.

El procedimiento de prueba permite el uso de líquido o gas a no menos de 110% el rating de presión. Como esta presión de prueba podría dañar algunos elementos de las válvulas de control se admite hacerla a 110% de la máxima delta-p de trabajo. La fuga permitida debe ser menor de 10 ml/h (cc/h) de líquido por cada pulgada de diámetro asiento. Se usa más el líquido como fluido de prueba por ser más fácil de medir que el gas en válvulas de gran tamaño. La duración de la prueba oscila entre 15 y 180 seg. de 1” a 10” y mayores.

En la Tabla -3 se muestra una comparación de las normas citadas. Se constata la diversidad de enfoques y la dificultad en su equivalencia, ya que la aplicación de cada norma en cuanto tipo de válvulas, tipos de asientos y condiciones de prueba coinciden en algunos casos, en otros no.

Un aspecto destacable es la interpretación de “0” gotas / “0” burbujas, que en algunas publicaciones aparecen como “cero leakage” o “bubble tight”. Con aparatos de precisión se podrían medir mínimas fugas incluso en asientos blandos.

API 6D-Specification for Pipelines Valves, Se usa en válvula para “pipelines”: bolas trunion, compuerta de disco deslizante “slab-gate through-conduit gate” , válvulas de macho, hasta 2500lbs de rating. Incluye los diseños con “Double Block&Bleed “

Adicionalmente hay que mencionar también ahora la norma europea ISO EN 12.266 en sus partes 1 y 2 sobre “Industrial Valves Testing of Metallic Valves”. Part 2: Test Procedures and Acceptance Criteria; Suplementary Requeriments, aunque no menciona su aplicación específica para válvulas de control; sus condiciones de prueba se parecen más a API. API 6D es adoptada por ISO 5208 que se relaciona también con EN 12266-1.

CONCLUSIONES

- La estanqueidad de paso depende mucho de una buena selección del diseño constructivo del trim, de los materiales y también del actuador y posicionador en algunos casos. Importa mucho un buen cálculo y selección de la válvula.

- Los niveles de estanqueidad entre obturador y asiento, podrán ser diferentes en cada válvula, según lo demande el proceso, no debe ser un dato único para todo un proyecto

- Hay suficientes normas para clasificar la estanqueidad en las válvulas de control, incluso podría decirse que alguna es prescindible. Sería deseable que las normas fuesen simples y fáciles de entender, en todos sus aspectos, sobre todo cuando se trata de usarlas en un banco de pruebas, que debería estar también mejor definidos.

A.Campo López

Profesor-Coord. en el Módulo-3 del Master de Instrumentación ISA-Repsol

Autor de “ VALVULAS DE CONTROL, Selección y Cálculo” Colección ISA-España

8 respuestas

Me parece un tema sumamente importante en la reparacion de las valvulas de control; las pruebas de fuga o pase entre el tapon y el asiento (Trim) siempre es un tema de discunsion ya que he visto que en algunos talleres aplican la API 598 para valvulas manuales y parece un error; ya que a altas presiones los internos (Tapon, asiento, paking) pueden sufrir daños por el debalance de presion subita.

Me gustaría saber cómo calcular el admisible de una válvula clase IV . cual es la fórmula a utilizar por favor si alguien puede ayudarme . Es para aprender a calcular el admisible en el caso de cierre o sello de una válvula clase IV

Tener presente que la norma ANSA FCI 70-2 define unas condiciones de prueba para certificar una calidad de fuga, en las condiciones de prueba que la norma establece para cada Clase.

Es decir, Clase IV es cuando a una válvula, con un Cv determinado, se la somete a una prueba con aire o agua- según dice la norma, y tiene una fuga menor que el límite especificado.

A válvula cerrada, en la zona de contacto, el derrame es un régimen laminar, en la aplicación de la fórmula del Nº de Reynolds se requiere considerar el diámetro hidráulico para tener mayor aproximación. El caudal de fuga depende de la delta-p, de la densidad del fluido y del cubo de la altura de las rugosidades en el perímetro de la zona de contacto.

La fuga admisible Clase IV, según norma, ni el 0,01% que se da como regla nemotécnica e intuitiva no representan ni es trasladable para saber la fuga que después tendrá la válvula en la planta, con el fluido a la presión y temperatura real de trabajo. Las Clases de fuga son un determinado nivel de acabado en banco de pruebas solamente. No hay una fórmula para calcular la fuga con válvula instalada en el proceso, (con P- Tª- deltaP; viscosidad, Esp. Gr.)

Antono Campo

Excelente la información

Es un tema que pocos manejan con propiedad y en algunas ocasiones piden cierres hermético en válvulas por desconocimiento de la norma

Me gustaría saber cómo calcular el admisible de una válvula clase IV . cual es la fórmula a utilizar por favor si alguien puede ayudarme . Es para aprender a calcular el admisible en el caso de cierre o sello de una válvula clase IV

Muy buena información . Gracias por plasmarla

Le respondo. Las fugas admisibles en la norma ANSI/FCI 70-2 y su equivalente IEC 60534-4 se definen para unas condiciones de prueba en laboratorio con el fin certificar una adecuada calidad constructiva y de cierre en los diversos diseños de trim, según sea la geometría interna de cada válvula, sin contemplar los aceros o materiales que se utilicen en su construcción. Ese nivel de fuga no es trasladable a la fuga que después tengan las válvulas instaladas, con el fluido líquido, gas ó vapor, en las condiciones de operación, presión y temperatura. No hay formula matemática que permita ese cálculo. Uno de los problemas es que la fuga entre obturador-asiento parece es un derrame laminar ó quizá en algunos casos transicional. Esto también ocurre en válvulas microflujo. El valor de 0,01% de fuga que se atribuye a la Clase IV es meramente indicativo a efectos intuitivos solamente. De forma aproximada y en las condiciones de prueba de la norma, no las de proceso, Clase IV equivale al Cv nominal x 5,045 = Nl/hora de aire.

Excelente explicación ingeniero. Gracias por el material plasmado en el libro de su creación “VÁLVULAS DE CONTROL – SELECCIÓN Y CÁLCULO”, ha sido enriquecedor para mi labor.

Saludos desde Colombia.

Leandro