IIoT como tecnología habilitante para alcanzar la integración empresarial de manera sostenible

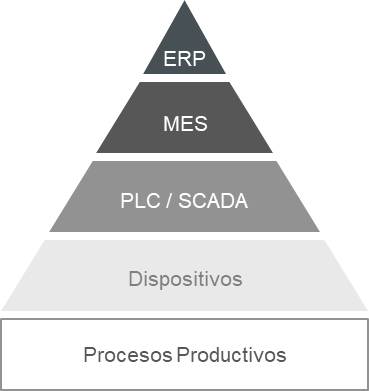

Los sistemas MES (Manufacturing Execution Systems), situados por la ISA-95 en el nivel 3 de la tradicional pirámide de automatización, son un subconjunto de soluciones pertenecientes a los sistemas MOM (Manufacturing Operation Management), que conectan los sistemas empresariales con los sistemas de fabricación: controlando, monitorizando, y sincronizando en tiempo real los procesos físicos encargados de transformar las materias primas en productos intermedios y/o finales.

Pese a que los sistemas MES llevan más de treinta años en el mercado, y haber numerosos estándares al respecto (ISA-95, MES-11, cMES, NAMUR), aún hoy el término da pie a diferentes interpretaciones, y es difícil preguntar por la definición y obtener dos respuestas iguales. Lo que no hay duda es de que el término ha mantenido su popularidad intacta a lo largo del tiempo.

Principales problemas

Su nivel de adopción en el proceso continuo en Alimentación y Bebidas, ha sido lento y su retorno cuestionado. En uno de los últimos libros de ISA, “Manufacturing Execution Systems: An Operations Management Approach” de Thomas Seubert y Grant Vokey, citan como principales causas: Uno, la falta de conocimiento de cómo aplicar MES en un proceso productivo, y dos la crisis de expectativas y justificación de la inversión.

La realidad es que es costoso y arriesgado implementar y mantener un sistema MES completo sobre una planta existente cuyo procesos y sistemas productivos no fueron diseñados para tal fin. Con el enfoque tradicional de la pirámide de automatización por capas, mínimo habrá que generar y recibir la información desde cada uno de los niveles (OEM: Sensor/PLC/SCADA, MES, ERP, Cloud), y es probable que los encargados de las modificaciones en cada nivel sean diferentes. Lo que requiere un nivel muy elevado de alineamiento.

Hasta hace poco el 80% de las previsiones de inversión en MES, estaba dedicada al mantenimiento y reemplazo de sistemas obsoletos.

Además, al ser el encargado de interconectar los sistemas y procesos empresariales de la compañía (PLM, ERP, CRM…) o sistemas IT, con los sistemas productivos: Primero es necesario comprender a la perfección ambas partes para asegurar su éxito de implementación y segundo al interactuar con la parte empresarial no queda otra que adecuarse a las necesidades y requerimientos específicos de cada empresa y sector. Esto se traduce en un esfuerzo de definición y alineamiento desde la fase de oferta entre los diferentes stakeholders (todo aquel puede afectar o verse afectado por la implementación de la solución).

Industria 4.0: IIoT (Internet de las cosas Industrial)

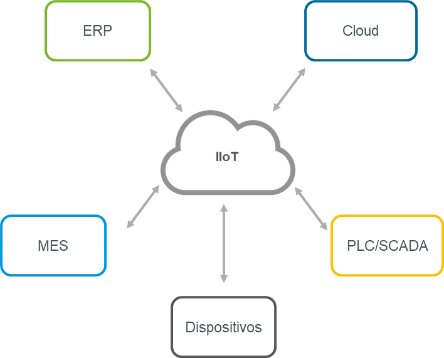

En el contexto actual de Industria 4.0, ha emergido la tecnología habilitante del Internet de las cosas Industrial (IIoT), que viene a proporcionar la información y datos a las personas que lo necesitan, cuando lo necesitan. Facilitando la hiperconectividad de los diferentes activos de la industria, abaratando costes y armonizando soluciones.

Son muchos los que pensaban que el IIoT iba a desbancar a los sistemas MES. Por un lado, fruto del desconocimiento del alcance real de la solución y por otro lado debido a los primeros planteamientos a partir de la llegada del Cloud Computing, donde parecía que lo único que importaba era subir los datos a la nube y mostrar algún tablero con mayor o menor procesamiento de los mismo.

No debemos de comparar una tecnología con una solución. Por ello, algunos estudios vaticinan que lejos de suplirlo, las plataformas IIoT serán la tecnología que acabarán de fraguar el éxito que merecen dichos sistemas de fabricación. El cuadrante de Gartner de 2019 decía que “Para 2024, el 50% de las soluciones MES incluirán plataformas IIoT sincronizadas con Operaciones de fabricación, dentro de soluciones MOM basadas en microservicios, suministrando un control de las transacciones en tiempo cuasi-real, recolección y analítica de datos”.

Las nuevas plataformas IIoT, plantean una arquitectura de referencia centralizada basada en repositorios de datos y transacciones, que dejan atrás la tradicional pirámide en la que los niveles sólo se comunicaban con los niveles inmediatamente inferiores y superiores, resultando una arquitectura en estrella que abarata, agiliza y facilita las comunicaciones de los diferentes agentes sin dejar de ser robusta y segura.

Hoy en día la tecnología ya no es el problema, ni el principal coste de implementación. Sin embargo, los sistemas MES nunca serán una solución “off-the-shelf”, y seguirán requiriendo de un total alineamiento entre el integrador y la empresa para adecuar la solución a las necesidades, sistemas y procesos específicos del sitio donde se integra. Siendo esta la verdadera clave del éxito y el principal factor diferencial de un caso a otro.

En el camino de la transformación digital, para alcanzar la sostenibilidad deseada y exigida para poder subsistir en este contexto, no concibo una industria plenamente digital sin un MES maduro y consolidado que conecte todos los activos, procesos productivos y sistemas empresariales en una completa integración horizontal y vertical.

Jorge Chavero Martín

R&D Automation Manager en GEA

Miembro Grupo Industria Conectada 4.0 en ISA Sección Española