Los accidentes matan, contaminan, y asustan al inversor. Por ello, los accidentes industriales son trágicos, pero son más dramáticos cuando suceden en el sector de la transición energética. El sector está naciendo, e inversores y población civil son especialmente sensibles ante un sector nuevo y poco conocido como es el del hidrógeno. Por desgracia, los accidentes no son ajenos en el sector de las nuevas energías. El 3 de Julio de 2019 en Kjorbo una hidrogenera de Nel explotó, causando heridas leves a 3 personas, y obligando a cerrar las 10 hidrogeneras de Nel en Noruega y Alemania durante meses, sumado al cese de importaciones de coches de hidrógeno de Toyota y Hyundai al país nórdico (ver Figura 1).

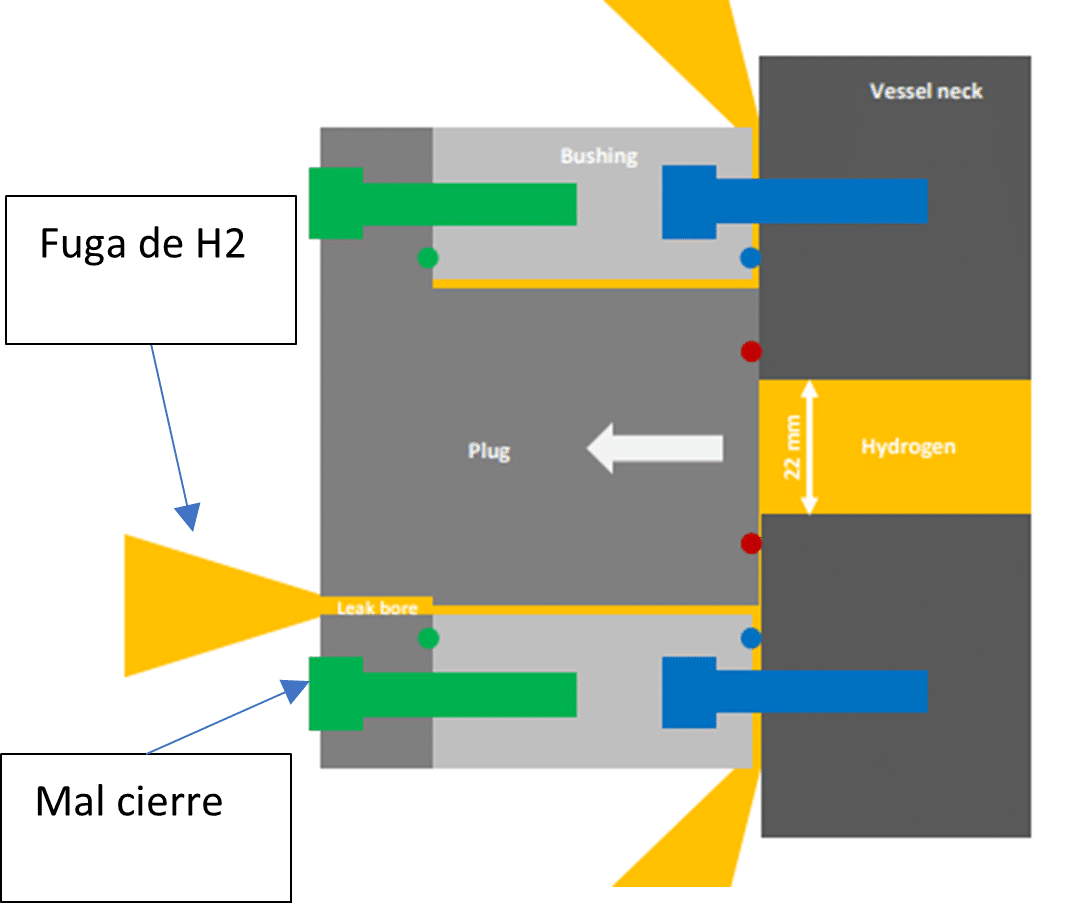

Figura 2: Izquierda: esquema de pernos de cierre de tanque de hidrógeno, y de la fuga producida en las uniones con un par de apriete deficiente. Derecha: fotografía del cierre del tanque de hidrógeno, donde se aprecian los pernos [3]

Esta fuga generó una mezcla de hidrógeno y aire que se incendió y creó una onda de presión. Las investigaciones dictaminaron la autoignición del hidrógeno como la fuente de ignición más plausible, pero tampoco descartaron fuentes eléctricas o de electricidad estática. Las unidades de almacenamiento de acero y composite de baja presión no fueron la fuente de la fuga ni la fuente de la ignición, y en el incidente no se rompió ningún tanque., provocando una fuga del mismo y una posterior ignición. Las conclusiones muestran que fue un error humano, que podría haber sido subsanado con mejores procedimientos, pero también con una mejor detección del hidrógeno fugado [4], [5].

La reducción del riesgo mediante detección del hidrógeno se plantea fundamentalmente a través de sistemas de fire&gas, siendo estos sistemas de neutralización formados por sensores, lógica de control y elementos finales capaces de detectar la combustión de sustancias gaseosas e incendios, llevando posteriormente el proceso a estado seguro, a la activación de alarmas o a la mitigación del suceso [6].

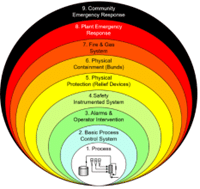

Estos sistemas de fire&gas se localizan en la capa 7 de la “cebolla de seguridad” (ver Figura 3), destinados a actuar solo en caso que elementos previos no hayan actuado. Son elementos englobados en las denominadas salvaguardas mitigativas, destinadas a mitigar las consecuencias del escenario peligroso en vez de prevenirlo.

Los sensores suelen ser detectores de gas, humo o llamas. Los sistemas lógicos pueden ser PLC, DCS, PLC de seguridad o controladores multi-loop para sistemas F&G. Los elementos finales suelen incluir alarmas, sirenas, sistemas antiincendios y/o bloqueos del proceso. Estos sistemas deben energizar las salidas para iniciar las medidas de contención, extinción o aviso incluso en condiciones de falla, requiriendo en ocasiones niveles de integridad SIL [6].

Actualmente existe una amplia gama de sensores para hidrógeno disponibles comercialmente para incluir en la protección de F&G de una hidrogenera, cuyos principios se describen a continuación [8]:

• Electroquímicos: Los sensores amperométricos y potenciométricos son las dos principales plataformas de sensores electroquímicos.

• Óxido metálico: Los sensores de óxido metálico se fabrican con un material semiconductor de banda ancha, como óxido de estaño u otros materiales de óxido metálico como elemento activo del sensor.

• Pelistor: Cerámicas calentadas incrustadas con catalizadores de platino u otros metales nobles que proporcionan una superficie catalítica para el hidrógeno en la combustión del aire.

• Conductividad térmica: El sensor de detección mide un cambio inducido por la temperatura debido a la exposición al hidrógeno.

• Dispositivos ópticos: Los sensores ópticos no pueden detectar el hidrógeno directamente, ya que el gas no es detectable en el espectro UV-vis e infrarrojo. Sin embargo, indirectamente, los dispositivos miden los cambios en las propiedades ópticas de los materiales de la película tras la exposición al hidrógeno, por ejemplo, películas de paladio.

• Películas de paladio/películas de aleación de paladio: Estos sensores utilizan la permeabilidad única y altamente selectiva del hidrógeno en el paladio que cambia la conducción eléctrica con la concentración de hidrógeno.

La correcta colocación y utilización de múltiples tecnologías de detección aumenta la probabilidad de identificar de forma temprana la dispersión de gas hidrógeno o un incendio. Las ubicaciones sugeridas pueden incluir, entre otras:

– Áreas donde existen posibles fugas, y el gas puede acumularse (p.e. tanques de almacenamiento).

– Conexiones que son frecuentemente separadas (p.e. mangueras de repostaje).

– Conductos de entrada y salida de aire del edificio que extraen posibles fugas hacia el interior o el exterior del mismo.

Los detectores ultrasónicos, diseñados para “escuchar” fugas, pueden instalarse en cualquier ubicación donde el ruido ambiental o la presencia de estructuras grandes no obstaculicen la detección del sonido ultrasónico. Actualmente, los sistemas de detección de hidrógeno se basan principalmente en detectores de gas puntuales, los cuales emplean sensores de célula electroquímica o perlas catalíticas. Es importante que los usuarios consideren que la probabilidad de detección de gas hidrógeno mediante estos detectores puede ser considerablemente baja en aplicaciones en áreas no confinadas. Esto se debe a que, en los procesos o almacenamiento, el hidrógeno suele encontrarse a altas presiones, y la dirección de la fuga del gas no siempre es ascendente[9].

Cuando se encuentran bajo presión, es probable que las fugas de gas hidrógeno se presenten en forma de chorros de gas. La forma de estos chorros suele ser larga pero estrecha, y el impulso de liberación puede mantener esta forma durante un tiempo considerable. Esto aumenta la probabilidad de que el chorro de gas pase por alto los detectores de gas puntuales durante un período prolongado. Y, dado que es difícil saber dónde se produciría una fuga, la dirección de dichos chorros de gas suele ser aleatoria. Esto aumenta aún más la probabilidad de una detección tardía o, en el peor de los casos, la probabilidad de que no se detecte. Colocar detectores de gas puntuales para una detección rápida de gas hidrógeno en áreas no confinadas es difícil. En consecuencia, la probabilidad de detección de gas hidrógeno puede ser mucho menor de lo que se cree[9].

Las herramientas de software de modelado de fugas y mapeo de gases pueden utilizarse para demostrar las limitaciones de los detectores de gas puntuales en aplicaciones de gas hidrógeno (ver Figura 4), y ayudar a considerar con urgencia nuevas técnicas de detección, como la detección de fugas de gas por ultrasonidos, para una mitigación más eficaz del riesgo de gas hidrógeno [9].

Una vez vistas las amplias posibilidades que nos brindan los sistemas de fire&gas para el hidrógeno, se comprende como la automatización podría haber mitigado o evitado el incidente de Kjorbo. La automatización, gracias a las tecnologías de sensores y a los profesionales que la integran tiene el potencial de incrementar la seguridad en los nuevos sistemas energéticos de hidrógeno, evitando las explosiones, las muertes, y el rechazo social a la tecnología. El éxito del hidrógeno dependerá de la correcta gestión de sus riesgos, y para ello la automatización tendrá un papel fundamental en la gestión de los mismos.

Sergi Contelles Rodríguez

Vocal Mesa Hidrógeno ISA Sección Española

[1] Olav Roald Hansen, “Hydrogen Safety: Kjørbo-incident, overview and perspectives.” Accessed: Sep. 21, 2024. [Online]. Available: https://mozees.no/wp-content/uploads/2019/10/Hansen_Hydrogen-safety_Kjoerbo-incident-overview-and-perspectives.pdf

[2] Dräger, “Green hydrogen production, storage – risk awareness and ensured plant safety,” 2024.

[3] Jon André Løkke, “THE KJØRBO INCIDENT,” 2019. Accessed: Sep. 21, 2024. [Online]. Available: https://mb.cision.com/Public/115/2852735/8189422a0b076d6c.pdf

[4] “Nel investigation into explosion at Kjørbo hydrogen station ,” Fuel Cells Bulletin, 2019.

[5] J. R. C. P. the N. European Commission, “European Hydrogen Incidents and Accidents database HIAD 2.1.”

[6] I. Fernández et al., Sistemas Instrumentados de Seguridad y análisis SIL, 2nd ed. ISA Sección Española, Editorial Díaz de Santos, 2020.

[7] Gabi Spencer, “Multiple Layers of Protection & Mitigation.” Accessed: Sep. 21, 2024. [Online]. Available: https://esc.uk.net/guidance-for-performing-an-effective-lopa-2/multiple-layers-of-protection-mitigation/

[8] Alexei Kotchourko and Thomas Jordan, Hydrogen Safety for Energy Applications: Engineering Design, Risk Assessment, and Codes and Standards, 1st ed. 2022.

[9] MSA Safety, “Working Safely with Hydrogen Understanding layered gas detection and fire prevention technologies,” 2022. Accessed: Sep. 21, 2024. [Online]. Available: https://www.hi-as.no/wp-content/uploads/2022/09/Hydrogen-sikkerhet-safety-lekkasje-detektor-akustisk-mler-sniffer-gassalarm-hydrogenproduksjon-transport-fylling-drivstoff-fornybar-energi-H2-MSA-White-Paper.pdf