Si se consulta el Censo de Proyectos del 2025 de la AeH2[1], relacionados con toda la cadena de valor del hidrógeno renovable, se podrá observar que actualmente hay registrados 399 proyectos con diferentes niveles de maduración o TRL. Entre todos ellos, hay registrados 145 proyectos comerciales, la mayoría de los cuales incluyen la producción de hidrógeno, y muchos de ellos la combinan con otros eslabones de la cadena de valor (alamcenamiento, transporte/distribución y uso final del hidrógeno). De ejecutarse en su totalidad, estos proyectos aportarían en torno a 20 GW de capacidad de electrólisis instalada y un producción estimada de 2,65 MtH2 / año.

Si se tiene en cuenta el consumo eléctrico promedio actual de la electrólisis (50 kWh/kgH2), y en condiciones de operación continua, semejante potencia electrolítica dará lugar a la producción anual de aproximadamente de 21 MtO2 / año.

Como se puede apreciar, estamos hablando de una ingente cantidad de hidrógeno que deberán ser almacenado y/o transportado por gasoducto a través de la futura red troncal española de hidrógeno, planificada por el gobierno español y gestionado por Enagás, el gestor de infraestructuras de hidrógeno en España.[2]

En el caso del oxígeno, en la mayoría de los proyectos, a no ser que exista la posibilidad de consumirlo localmente, acabará siendo venteado a la atmósfera por no ser rentable su valorización ya que:

- Haría falta comprimirlo, con el sobrecoste que ello implicaría en el proyecto.

- Habría que tratarlo, eliminando la humedad y algunas trazas de hidrógeno que pudiera contener.

- Falta de infraestructura disponible para transportarlo y/o falta de demanda.

- Razones de seguridad.

La Destilación Criogénica del Aire es el proceso mediante el cual se produce hoy en día la mayor parte del nitrógeno, oxígeno y argón para usos industriales, alimentarios y medicinales. Este proceso tiene lugar en plantas ASU (Air Seperation Unit) y como técnico operador de una de estas plantas industriales, la de Messer IV – El Morell[3], voy a analizar en profundidad cómo se gestiona actualmente este gas tan esencial para la vida en la Tierra, ya que aproximadamente el 21% del aire que respiramos está compuesto por este elemento.

Respecto a los riesgos intrínsecos al oxígeno Stephen Frost, en su artículo de LinkedIn titulado: “Common Misconceptions About Oxygen” [4] , aclara algunos aspectos clave para entender lo que supone su gestión desde el punto de vista de la seguridad.

El primero es que el oxígeno no es un gas combustible, es un gas comburente. Esto quiere decir que no quema, pero es necesario para la combustión. Cuanta más alta es su concentración, con mayor facilidad se puede iniciar un proceso de combustión en contacto con otros materiales combustibles y en presencia de una fuente de ignición.

El segundo es que el oxígeno puede ser tóxico en altas presiones y concentraciones, pudiendo causar irritación en el tracto respiratorio, además de afectar al sistema nervioso central, los pulmones y los ojos. [5]

El tercero es que el oxígeno es seguro en concentraciones normales del 21%, pero si se desvía su concentración por debajo puede causar riesgo de hipoxia y si se desvía por arriba, además de ser tóxico, incrementa su poder oxidante, facilitando el riesgo de incendio y explosión si se dan las condiciones de atmósfera explosiva.

Para entender hasta que punto puede ser peligroso el oxígeno comprimido, voy a mencionar brevemente dos accidentes por explosión en gasoductos de oxígeno[6]:

El primero causó una explosión con llamas de una válvula reguladora de oxígeno de la cámara de sobrepresión de un convertidor, así como del filtro de oxígeno y de la tubería en una planta de nueva construcción de una importante empresa siderúrgica china. Afortunadamente nadie resultó herido, pero hubo daños materiales severos en los equipos. Al investigar las causas del accidente, se encontraron residuos de construcción que no se purgaron antes de la puesta en marcha y quedaron acumulados en el filtro de oxígeno.

El segundo causó una explosión en una red de tuberías de oxígeno después de un revamping de esta. En este caso dos operadores murieron en el acto por la explosión, que ocurrió al abrir demasiado rápido una válvula de bola DN300 para enviar oxígeno a los usuarios del gasoducto.

De estos accidentes se sacan dos aspectos clave de seguridad en la manipulación de oxígeno comprimido por tubería; la limpieza interna de los equipos y la operación segura de las válvulas existentes.

El transporte de oxígeno de alta pureza y presión por tuberías de acero al carbono y/o inoxidable, es una necesidad actual en la producción industrial. Para eliminar o reducir los accidentes por combustión y explosión en este tipo de gasoductos, se deben tomar las medidas preventivas en diversas etapas: diseño, fabricación, instalación, uso y gestión, para prevenir la generación de energía de excitación, lo cual es fundamental en la seguridad de este tipo de activos.

Respecto al diseño, fabricación e instalación:

Según explica A. Campo López, Ingeniero Técnico Industrial en Electrónica y experto experimentado en válvulas de control, en el apartado Servicios con oxígeno del capítulo 10 de su libro titulado: “Válvulas de Control. Selección y Cálculo”[7]: “Se tendrá presente que el oxígeno es un fluido con alto poder de riesgo de ignición que puede causar un fuego, sobre todo por impacto de partículas que, arrastradas por el fluido choquen con paredes o trim dentro de la válvula, originando un punto de calor capaz de provocar la ignición del gas. Consecuencia de esto es la necesidad de elegir materiales con bajo poder de ignición y también vigilar la velocidad de derrame en la válvula de control … La válvula debe quedar exenta de cualquier residuo de grasa del mecanizado … Durante la fabricación y montaje de la válvula, además de cuidar la limpieza con esmero, se utilizarán solamente juntas y estopadas no engrasadas y/o productos específicos no orgánicos.”

En cuanto a la selección de materiales, el autor recomienda que se tengan varios factores en cuenta: la resistencia a la ignición, capacidad de resistir el fuego, presión de trabajo y velocidad de flujo, siendo las aleaciones con base Níquel: Monel 400 y K500; aleaciones Cromo-Níquel: Inconel 600 y X750 las más adecuadas para la resistencia a la ignición. Por otro lado, materiales como el Monel, el acero al carbono y el acero inoxidable, en ese orden, son los más adecuados para la resistencia al fuego una vez iniciado.

Por último el autor, basándose en el documento 13/20 titulado: “Oxygen Pipeline and Piping Systems” de EIGA[8], recomienda evitar turbulencias en una válvula de control de oxígeno gas durante su manipulación, sobre todo aguas abajo. También recomienda que, aun cuando no estén prohibidas las reducciones (antes/después) es mejor poner cuerpo del mismo diámetro que la tubería con paso interno reducido. En cuanto a las velocidades de flujo, recomienda la siguiente tabla:

| Presión (bar-g) | <= 15 | 20 | 30 | 40 | 60 | 104 |

| Vel. (m/s) | 30 | 22 | 15 | 12 | 7 | 5 |

Todas estas consideraciones respecto al diseño, fabricación e instalación de tuberías y equipos asociados a tuberías de oxígeno comprimido, tal y como se menciona en la página web del fabricante chino Pipeline Dubai[9]: “no solo se basan en la experiencia nacional en diseño y operación de los últimos años, sino también en los logros y datos de investigación científica de EEUU, Alemania, Francia, Reino Unido, Rusia y Japón, especialmente en una gran cantidad de datos de pruebas científicas de la Asociación Europea de Gases Industriales (EIGA) que ha llevado a cabo un gran número de pruebas de ignición para diferentes materiales de tuberías de oxígeno bajo diferentes presiones de operación.”

Respecto al uso y la gestión:

De todo lo explicado hasta ahora, se puede intuir que el manejo de tuberías para servicios de oxígeno comprimido requiere de una vigilancia estricta y de un mantenimiento planificado, dado que cualquier desviación puede derivar en riesgos graves de incendio y explosión.

Como puntos clave a tener en consideración, Madafang destaca los siguientes en la página web Pipeline Dubai:

- Mantenimiento periódico

- Las tuberías de acero al carbono deben someterse a inspecciones regulares para prevenir la corrosión. Es recomendable su limpieza, desoxidación y pintado cada 3 a 5 años.

- La línea principal deber purgarse como mínimo una vez cada 5 años para evitar acumulación de óxido.

- El espesor de pared, especialmente en zonas críticas como codos y válvulas reguladoras, ha de verificarse con la misma frecuencia.

- El sistema de puesta a tierra deber revisarse anualmente.

- Instrumentación y dispositivos de seguridad

- Válvulas de seguridad y manómetros deben calibrarse e inspeccionarse al menos una vez al año, garantizando su precisión y respuesta inmediata frente a sobrepresiones o fugas.

- Normas de operación

- Está prohibido utilizar oxígeno para funciones distintas de las previstas (como limpieza con soplado o combustión directa, salvo que se trate de equipos diseñados para oxicombustión).

- Queda terminalmente prohibido encender fuego o realizar soldaduras/arcos eléctricos en conducciones en servicio.

- Trabajos en caliente

- Antes de ejecutar intervenciones con riesgo de ignición, debe elaborarse un plan detallado que incluya responsables de supervisión, medidas de aislamiento, control de atmósfera explosiva y permisos de trabajo.

- El contenido de oxígeno en el ambiente debe ser inferior al 23% antes de crear puntos calientes. La ausencia de control en estas operaciones ha sido causa frecuente de incidentes graves.

- Aperturas de válvulas

- Las válvulas manuales deben abrirse lentamente y siempre desde una posición lateral para proteger al operador.

- El uso de válvulas de derivación para equilibrar presiones evita fenómenos de compresión adiabática, capaces de elevar bruscamente la temperatura y encender partículas metálicas u orgánicas presentes en la tubería.

- Respuesta a incidentes

- En caso de incendio en la tubería, se debe cortar de inmediato el suministro aguas abajo para impedir la propagación del siniestro.

- Lubricación prohibida

- Está prohibido usar grasas convencionales. Solo se admiten lubricantes especiales no combustibles como aceites o grasas de silicona o disulfuro de molibdeno.

- Control de humedad y filtración

- El oxígeno debe estar completamente seco. Cualquier fuga de agua en los sistemas de enfriamiento deber corregirse de inmediato.

- Los filtros de oxígeno deben limpiarse periódicamente y, tras una parada o mantenimiento, revisarse antes de poner en servicio la instalación, eliminando partículas sólidas como óxido o escoria de soldadura.

- Gestión de la seguridad

- Cada entidad usuaria de estas instalaciones debe establecer normas internas de operación, disponer de personal técnico capacitado y llevar un registro técnico actualizado de las tuberías.

- Los operadores deben recibir formación específica y estar certificados para trabajar en instalaciones de alto riesgo.

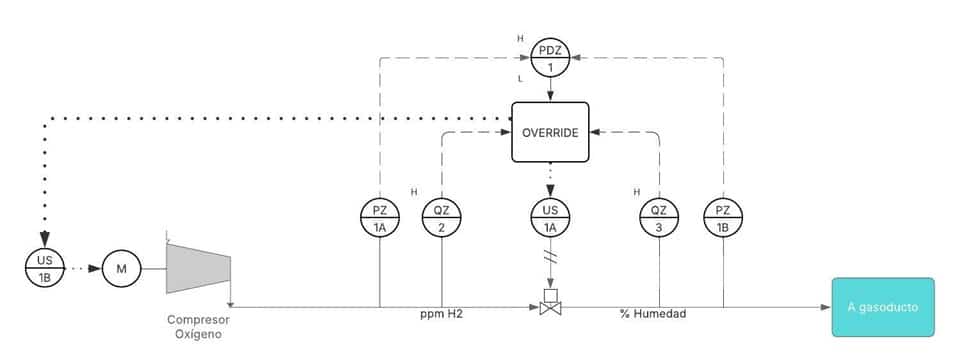

Para finalizar, se muestra un modelo de estrategia de control del caudal de oxígeno proveniente del sistema de compresión hacia el gasoducto general a clientes:

La estrategia consiste en un lazo de Control Override que actúa sobre dos variables críticas desde el punto de vista de la seguridad. El Control Override se utiliza normalmente como medio de protección para que ciertas variables de interés no superen ciertos límites.

En la figura, se observa el gasoducto con su válvula de corte (tipo bola con actuador de pistón) en el que hay las dos variables que deseamos controlar para que no superen ciertos valores; la presión diferencial y la pureza del oxígeno comprimido.

La razón para controlar la presión diferencial aguas arriba y aguas abajo de la válvula es porque así se controla indirectamente la velocidad de flujo.

De cara a los próximos años, la integración de sistemas avanzados de control, instrumentación y supervisión digital será imprescindible para trasladar los aprendizajes de las plantas de destilación criogénica del aire a las futuras infraestructuras de transporte de oxígeno. Las ASU han demostrado durante décadas una elevada fiabilidad y seguridad gracias a la aplicación rigurosa de normas internacionales y el apoyo técnico de asociaciones como la Asociación Europea de Gases Industriales (EIGA). Estos principios deberán extenderse ahora a un contexto más complejo y descentralizado, donde el oxígeno generado como subproducto de la electrólisis deberá ser gestionado, comprimido y canalizado con los mismos estándares que las plantas criogénicas industriales, en aquellos casos en los que sea interesante y rentable su valorización.

Asimismo, el desarrollo de protocolos comunes de diseño, operación y mantenimiento entre los sectores del hidrógeno y de los gases industriales resultará fundamental. La cooperación entre fabricantes, operadores y organismos reguladores permitirá establecer una cultura de seguridad transversal, basada en datos, que priorice la prevención y el control de los riesgos asociados a la manipulación del oxígeno. Solo mediante esta convergencia tecnológica y normativa podrá garantizarse un despliegue seguro, eficiente y sostenible de la nueva red de producción y distribución de oxígeno en España.

Gestionar la ingente cantidad de oxígeno que se producirá en España como subproducto del hidrógeno verde será, sin duda, uno de los mayores desafíos industriales y de seguridad a partir de la próxima década.

Víctor Franco Aleu

Técnico ASU en Messer Ibérica de Gases, SAU

Miembro de la Mesa de Hidrógeno de ISA – Sección Española

LinkedIn: https://linkedin.com/in/vfamesser

_____________________________________________________________________________________________________________________________________________________________________________________

[1] AeH2 – Agencia Española del Hidrógeno. https://aeh2.org/censo-de-proyectos-de-hidrogeno/

[2] Enagás. Infraestructuras de hidrógeno en España – Enagás

[3] Messer Ibérica de Gases, SAU. Sobre Messer – Messer Iberica de Gases S.A

[4] (1) Common Misconceptions About Oxygen | LinkedIn

[6] Medid6as de seguridad en el conducto de oxígeno – www.pipelinedubai.com

[7] Libro: “Válvulas de Control. Selección y Cálculo”. Autor: A. Campo López. Ediciones Díaz de Santos. ISBN: 978-84-9969-799-4. Depósito Legal: M-16016-2014

[8] EIGA – European Industrial Gases Association. Doc_13_20_Oxygen_Pipeline_and_Piping_Systems

[9] Medidas de seguridad en el conducto de oxígeno – www.pipelinedubai.com